「SMall Innovative Launcher for Europe」 (SMILE プロジェクト) と呼ばれる欧州連合 (EU) の Horizon 2020 プロジェクトは、小型衛星 (最大 150 kg) を 500 km 上空の太陽同期軌道に乗せるための小型衛星打ち上げロケットの設計を目指しています。ドイツ航空宇宙センター (Deutsches ZentrumfürLuft- und Raumfahrt: DLR) の研究所である Institute of Structures and Design は、14 の参加団体のうちの 1 つであり、ドイツの Stuttgart を拠点にして SMILE Project ランチャー用の 2 種の液体 (液体酸素とケロシン) を使用するロケットエンジンインジェクターの開発を担当しています。この研究所は、システムの刷新と再利用の可能性を求めて液体推進システムに注力しており、小型衛星ランチャー用のよりコスト効率の高いソリューションを提供しています。

液体酸素 (LOX) とケロシンを使用するエンジンのインジェクターヘッドコンポーネントが非常に複雑であることを考慮し、DLR は新しい可能性とパフォーマンスを実現できる 3D プリントインジェクターの設計を目指して、ベルギーの Leuven 所在の 3D Systems Customer Innovation Center (CIC) とパートナーシップを提携しました。3D Systems Leuven CIC は世界的に活動する 4 施設あるうちの 1 つであり、製品の開発、検証、商業化に必要なリソースをお客様が利用できるように努め、高度な用途を促進することに専念しています。

パートナーシップで成功を目指す

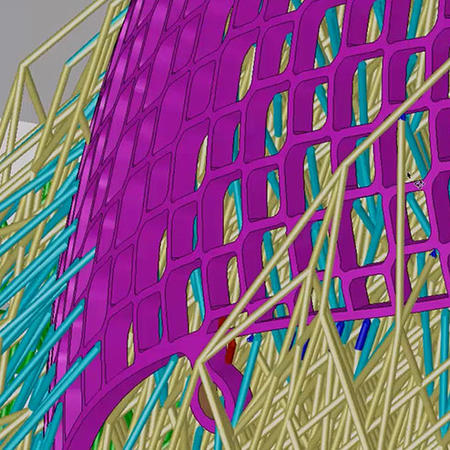

DLR は、同軸インジェクターヘッドを 3D プリントで作成することで、モノリシック設計による部品点数削減や、推進システム全体のパフォーマンスを向上させる冷却チャネルといった主要機能の統合など、アディティブマニュファクチャリングの数々の重要な利点を活用したいと望んでいました。

Markus Kuhn 氏と Ilja Müller 氏は DLR のインジェクターヘッドプロジェクトを統括しており、航空宇宙用途向けのメタル 3D プリントにおける3D Systems の成功実績を鑑みて当社をパートナーとして選択したと述べています。「DMP をはじめとし、宇宙関連構想の成功に基づいてセンサーの統合や燃料と冷却液の分布といったの新たな可能性に目を向けると、3D Systems はインジェクターヘッドの DFM (生産のための設計) 要素の実現に最適だと思いました」と、Kuhn 氏は言います。

燃料インジェクターデザインの最適化と部品点数の削減

ロケットエンジンのインジェクターは、燃料と酸化剤を燃焼シャンバーに送り込む部品です。液体ロケット燃料インジェクターが正常に機能すれば、確実に噴霧および混合できる適切な方法で成分を噴射し、ロケットに推進に必要な燃焼を促します。

3D Systems のプロジェクトエンジニアである Koen Huybrechts によれば、DLR が思い描く液体燃料インジェクターヘッドには、パフォーマンスを強化できる機能がいくつか含まれていたと言います。そしてこの機能は DMP を使用した 3D プリントによってのみ実現可能なものでした。彼は、「最適化されたパフォーマンスと冷却の必要性、圧力および温度センサーチャネルの設計の複雑性、一貫性のある生産とアセンブリの簡素化、反復が容易なプロセス、これらすべてが ProX® DMP 320 による可能性を示していました」と述べています。

DMP を使用したメタル 3D プリントにより DLR が達成したこと

- 燃料と冷却剤を分布する新たな機能性を得ることで部品の性能を最適化

- 3D で経路を確認、圧力および温度センサーチャネルを簡単に導入

- 中間生産とアセンブリの手順を排除

- 従来の製造法に見られた制約なしに熱、質量、液圧性能を個別に最適化

- アセンブリの不具合箇所を回避、モノリシック設計で品質を強化

- 加工ステップを削減して高度に統合された多機能インジェクターを生産

メタル 3D プリントにより、DLR は同軸インジェクターの設計方法を劇的に変更し、複数のサブコンポーネントの必要性も回避することができました。これにより、生産時間とコストを大幅に削減しています。部品点数が 30 個から 1 個に削減されたことにより、最終的な重量が 10% 軽減されました。また、締め付け部位における不具合箇所を取り除くことで、これに関連する品質管理対策を緩和してシステムパフォーマンスを改善できました。

精密なメタルプリントで部品を統合

3D Systems のアプリケーションエンジニアは、3DXpert™ を使用してプリント用のインジェクターヘッドファイルを作成しました。3DXpert は一体型ソフトウェアです。メタルアディティブマニュファクチャリングプロセス全体に対応します。3D Systems は、後処理での粉体の除去を容易にするためにプリント前作業を施すとともに、プリント適性チェックを実施して部品が問題なく造形されることを確認しました。

最終パーツは、3D Systems Leuven CIC の 3D Systems ProX DMP 320 メタルプリンターにより、酸化耐性および腐食耐性のインコネル合金である LaserForm® Ni718 (A) を使用してプリントしました。LaserForm Ni718 (A) は、700℃ までの極低温で優れた引張、疲労、クリープ、破断強度を特徴としているため、高温度での用途に最適です。

プリントが完了すると、3D Systems チームは部品内部から使用されなかった材料を取り除き、応力緩和のために部品に熱処理を施した後、ワイヤー放電加工 (EDM) により造形プレートからパーツを取り外しました。

ツール不要の生産で設計サイクルを加速化

3D Systems のアディティブマニュファクチャリングに関する専門知識と DMP を活用することで、DLR は時間のかかるツーリングを必要とせず、迅速に設計変更を組み込み、調査を実施することができました。DLR の設計サイクルにとってこの機能は非常に重要でした。フェーズ 1 の設計とインジェクターヘッドのプロトタイプテストのリードタイムはわずか数週間しかなかったからです。

「ProX DMP 320 と 3D Systems の 3D プリント設計に関する知識のおかげで、より多くの設計案をかなり短時間でテストすることができました」と Kuhn 氏と Müller 氏は語っています。

DLR はメタル 3D プリントを使用して、ダブルスワールインジェクターエレメントによる同軸射出技術を適用し、インジェクターヘッドの酸化剤と燃料の混合を最適化しました。2 種の異なる冷却法 (壁面噴射法とフィルム冷却法) を実装しました。それぞれ最小フィーチャサイズ 0.2 mm、最大長さ / 直径の比 45 の微細チャネルを使用しています。この設計ではインジェクターヘッドにフィルム層を形成する機能も組み込まれているため、エンジニアはフィルムの質量流量をインジェクターで直に調整することができます。

より低いコストでより優れたパフォーマンスを実現

DLR が冷却剤分布システムとインジェクターを直接統合したことでパフォーマンスがさらに強化されたため、エンジニアは壁面噴射法とフィルム冷却法を実装して個別に制御できるようになりました。燃焼室のインジェクター内部で作動すると、高温の燃焼室内側にフィルム層が形成され、壁構造を高熱流束から保護します。このタイプのシステムは、従来の再生冷却法よりも製造がはるかに簡単で費用も抑えられます。

セラミックファイバーマトリックスコンポジット (CMC) のような高性能セラミック材料と、DLR と 3D Systems により開発された設計製造の手法を組み合わせれば、インジェクターヘッド用に開発された構造やシステムを複数回再利用することも、技術を他のアプリケーションに移行することも不可能ではありません。

新しい設計を評価するために、DLR は内部フローの数値シミュレーションを実施して、各推進剤の燃料供給系統における燃料分布と関連する圧力損失を推定しました。これに続くコールドフロー試験では、数値的および実験的に測定されたデータ間で良好な相関関係が示されました。スペインの PLD Space 社 (SMILE プロジェクトの別のパートナー) にて行われた 3D プリントで作成された最終インジェクターヘッドのホットファイア試験では、DLR が設計したロケット推力チャンバーアセンブリとの組み合わせで良好な混合効率と燃焼効率が示されました。

金属プリントにより可能になった新しい設計製造プロセスでは、今後、形状での高い自由度、生産ステップの削減による市場投入までの時間短縮、材料や部品の使用の最適化、継続的なパフォーマンスの改善、構造完全性の強化によるインジェクター寿命の長期化などの継続的な実現が期待されています。

「はっきり言って、従来の方法で製造された最新の同等部品と比較して、3D プリントで作成されたインジェクターヘッドの統合的な機能性は勝っています。生産時間も短くコストも低く抑えられています」と Müller 氏は語っています。

航空宇宙業界でのメタルアディティブ

メタル 3D プリントの利点と、航空機産業および航空宇宙産業の優先事項、たとえば軽量化、燃料節約、運用効率の向上、部品の統合、市場投入時間の短縮、部品の保管要件の軽減等が一致しているため、金属 3D プリントはこれらの業界のキーテクノロジーとして勢いを増しています。

航空宇宙市場の最近のプロジェクトで、3D Systems の DMP テクノロジーの有効性が以下のように証明されました。

- 3D プリントで作成された初の無線周波数 (RF) フィルタが商業通信衛星での使用に向けてテストおよび検証されました。Airbus Defense and Space 社製のこの新しいフィルタは、従来の設計より重量が 50% 軽減されています。

- Thales Alenia Space 社と 3D Systems のコラボレーションによって開発されたチタンブラケットは、従来の製造法による製品と比較して 25% 軽量化されたうえ、優れた剛性対重量比を特徴とします。

- 欧州宇宙機関 (ESA) と 3D Systems との共同プロジェクトで作成されたエンジン部品は、軽量化されているうえアセンブリが容易、かつ、高速製造が可能なだけでなく設計後期での変更が容易です。

- トポロジーが最適化された航空機用ブラケットは、すべての機能要件を満たしつつ GE Aircraft の課題に対処すると同時に 70 パーセントの軽量化を達成しました。

御社の用途に最適な DMP について、詳細情報をご希望の場合は当社までお問い合わせください。

この研究は、「SMall Innovative Launcher for Europe」プロジェクトの一部として行われています。NLR のコーディネートによる SMILE プロジェクトは、助成契約 ID 687242 の下で EU の「Horizon 2020 研究およびイノベーションプログラム」から資金提供を受けています。