積層造形 (AM) は、家具製作の革新的なテクノロジであり、比類のないカスタマイズ、設計の柔軟性、および持続可能性を可能にします。さまざまな 3D プリントテクノロジの中で、ペレット押出成形は、大規模な部品を迅速かつ手頃な価格で生産できるため、最終用途の家具の製作を実現するための最良の成形方法として頭角を現しています。

デザインスタジオの Slicelab 社は、スチームやスモークを用いた視覚言語から着想を得たラウンジチェアとランプのコンセプトを実現するための最近のプロジェクトにおいて、3D Systems のアプリケーションイノベーショングループ (AIG) と提携しました。この事例では、設計コンセプトから 2 つの家具の製作まで、ペレット押出 3D プリントでのみ構築できるプロセスをご紹介します。

「3D プリントならではの有機的なデザインに魅了されています。当社が形状の設計の限界を押し広げ、積層造形の設計の限界を押し広げることによって、よりたくさんの方に積層造形の活用によって実現できることを実感していただけたらと思います」

- Slicelab 社共同創業者 Arthur Azoulai 氏

Slicelab 社が設計し、EXT 1270 Titan ペレットプリンタで PETG ペレットを使用して 3D プリントされたランプ。

背景

これまで、家具デザイナや家具メーカーは、ユニークでカスタマイズ可能な家具の製作に関して、課題にしばしば直面していました。従来の家具製作方法では、多種多様な工具と時間のかかるプロトタイピングが必要であり、大量の材料廃棄物が発生します。さらに、従来の方法で複雑なデザインを製作すると、法外なコストがかかったり、不可能であったりすることが多々あります。ペレット押出を利用した積層造形は、これらの課題に解決策をもたらし、Slicelab のような革新的な企業にとって製造の可能性が広がります。

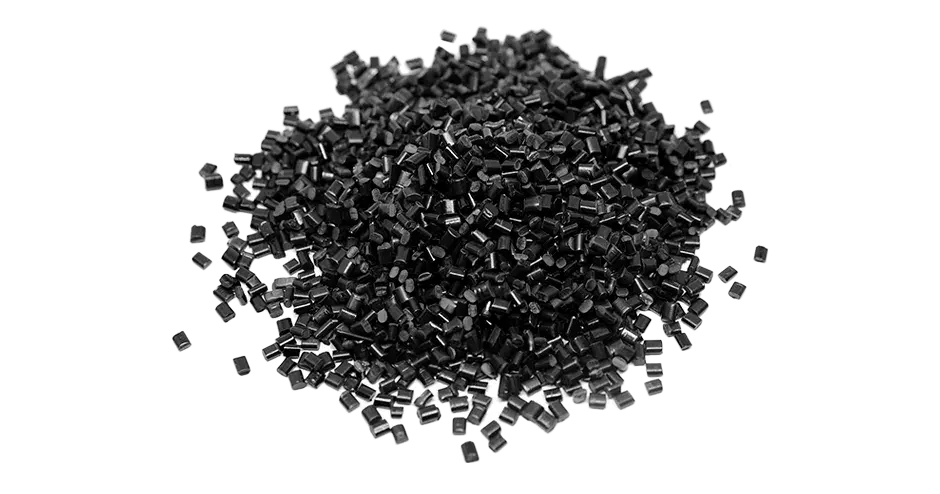

Slicelab 社創業者の Arthur Azoulai 氏と Diego Taccioli 氏は、主に積層造形などの高度な製造方法を活用して、家具、有形製品設計、建築設備を製作しています。彼らは、チェアとランプを 1 つの部品で製作できるだけでなく、スピードとプリントに使用できる幅広いペレット材料を兼ね備えた 3D Systems の大型ペレット押出 Titan 3D プリンタに着目しました。

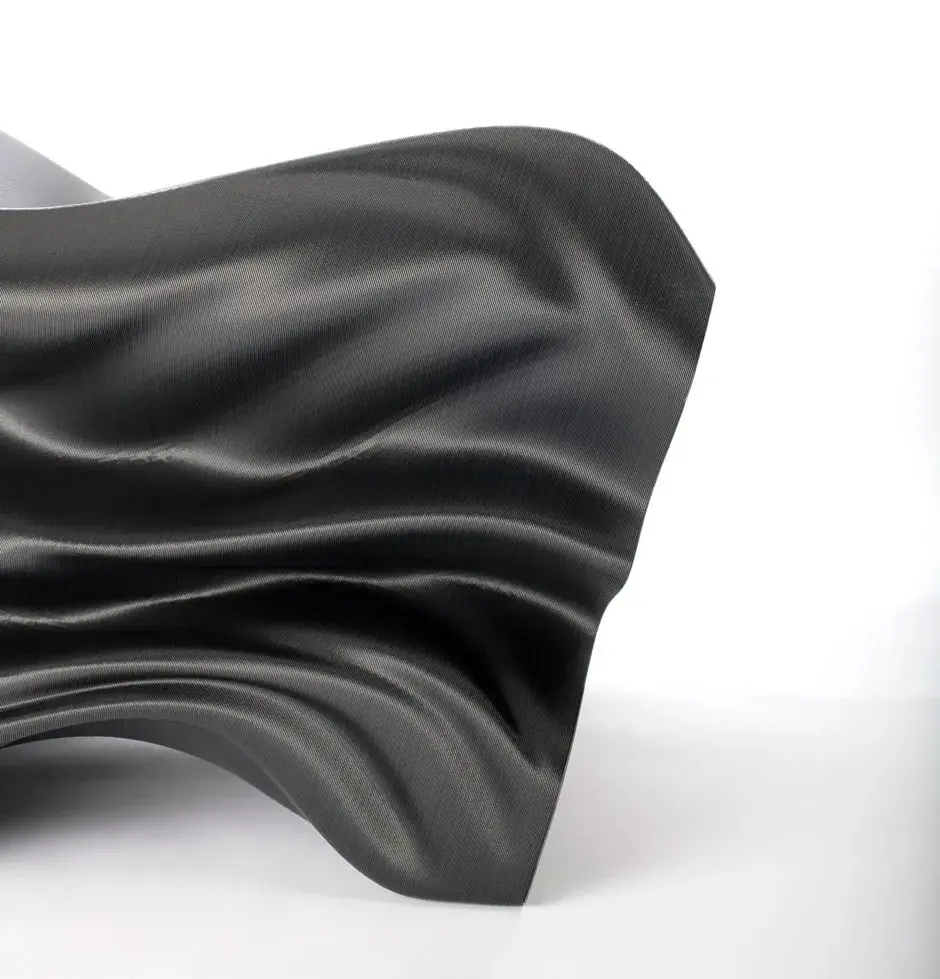

Slicelab 社が設計し、EXT 1270 Titan ペレット 3D プリンタで PETG ペレットを使用して 3D プリントされたスチームラウンジチェア。

3D プリント家具の設計: :既成概念にとらわれない考え方

美観と機能を共存させることは決して簡単なことではありません。Slicelab 社は、このチェアに、従来の家具のみならず、市場に出回る他の 3D プリントチェアとも一線を画す、有機的で興味深いプロファイルを持たせる必要があることを認識していました。

「他の 3D プリントチェアは、概して積層造形テクノロジを最大限に活用していません。こうしたチェアの場合、基本的にチェアを横転させ、一種のプロファイル押出を行うことで、チェアを Y 軸にプリントします」と Azoulai 氏は説明します。

代わりに、Slicelab 社は、チェアの前面を底部にプリントし、プリントベッドに接触するようにチェアを設計しました。このアプローチにより、フォーム全体の自由度が向上しましたが、プリントを困難にし得る過度のオーバーハングを回避するために、創意工夫する必要がありました。また、すべての最終用途の積層造形部品と同様に、チェアの強度と機能を兼ね備え、体重を支えるときに屈曲しすぎないようにする必要があります。

「当社は 3D System の AIG チームと緊密に協力して設計の反復を行いました。当社のフォームは、構造全体を考慮しつつ、プリント適性を限界まで押し上げました。3D Systems の AIG チームは、チェアが過度に柔らかくならないように、プロセス全体を通して設計の改良を支援してくれました」と Taccioli 氏はコメントしています。

デジタルで現実世界の生産を実現

Titan のペレット押出システムが持つ高速性とスループットの利点を活用することで、スチームラウンジチェアとランプの最初のバージョンは、数日中に生産を完了することができました。フィラメント押出プリントと比較して、ペレット押出では最大 10 倍高速に生産しながらコストを 10 分の 1 に抑えられるため、設計の反復をタイムリーかつ手頃な価格で行うことができます。これにより、Slicelab 社は最初にプリントされたラウンジチェアを手に入れると、角度や寸法を改善するための設計変更を迅速に行い、より多くの人が快適と感じるチェアを提供することができました。

寸法が 33 x 31 x 36 インチのチェアと、高さが 67 インチにもなるランプは、それぞれが EXT 1270 Titan ペレットで一体プリントされ、ボリュームサイズには 50 x 50 x 72 インチが使用されました。部品のサイズが非常に大きいことと、外観面および機能面の要件を考慮すると、この部品の製造に適した AM テクノロジは Titan のペレット押出以外にはありませんでした。チェアのプリントに要した時間は 25 時間で、90 ポンドの熱可塑性ペレットが使用されました。フィラメント押出プリンタで同じ設計をプリントするには、少なくとも 4 倍の時間がかかり、材料のコストは 2〜3 倍になるでしょう。また、ペレットを使用することで押出幅が最大 9 mmまで可能になり、フィラメントプリンタでプリントした場合よりも部品の強度がはるかに高くなります。

結果

- スチームラウンジチェアの 2 回目のプリントは、設計意図に沿って行われました。それは快適かつ、強靭で、見た目もインパクト大でした。Slicelab 社は、数社の著名な顧客やアートギャラリーからこのチェアに関心があると伝えられています。

- 3D Systems の AIG サービスは、Slicelab 社が AM テクノロジの限界を押し広げるプロジェクトに共通する落とし穴を回避できるように支援しました。スチームチェアの有機的なデザインは、プリント適性を向上させるだけでなく、意図したとおりに機能するように、デザイナと 3D Systems の AM エキスパートが緊密に連携した賜物です。

- Titan 3D プリンタは、大型のビルドサイズ、信頼性の高い完全自動製造性能、高速/高強度のペレット押出テクノロジにより、カスタム家具製作に比類なく適しています。