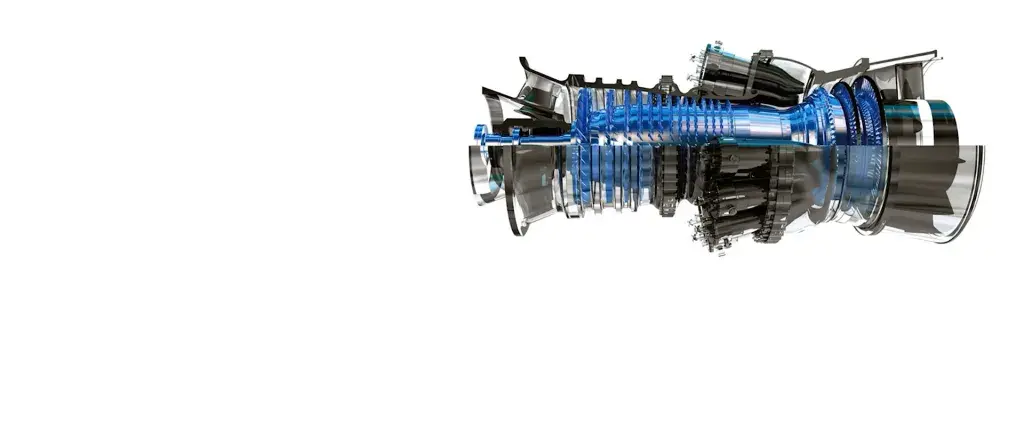

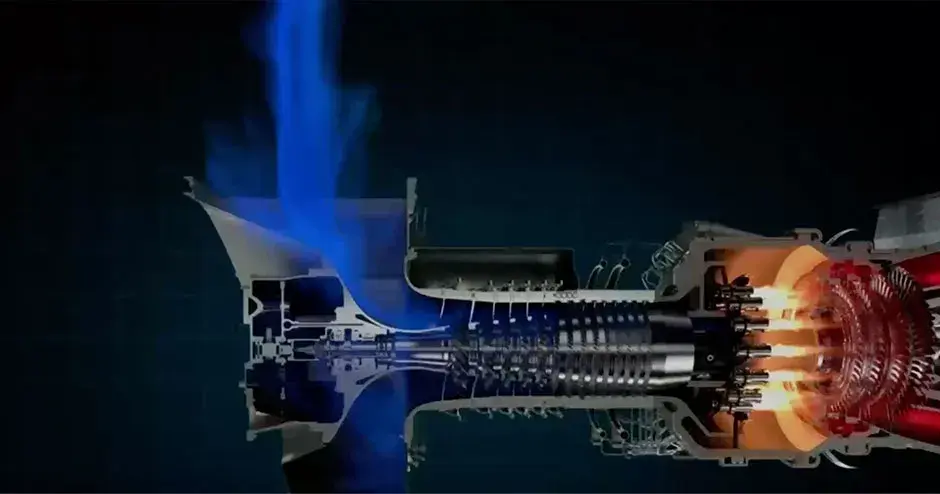

コンプレッサと出力タービンを備えたガスタービンの燃焼時のアニメーション

ターボ機械業界は、競争が激しいだけではなく、効果ガスの燃料効率の向上、メンテナンスコストの削減、温室効果ガスの削減などを市場から求められています。それに伴い、設計サイクルの短縮とともに、設計基準以上の高品質で信頼性の高い、高性能なコンポーネントが常に求められています。

ターボ機械とタービンコンポーネントの開発および製造に豊富な経験を持つ 3D Systems にとっても、お客様がこれらの目標を達成することは最重要課題の 1 つです。当社のチームでは設計の最適化と迅速な製造導入を通じ OEM メーカーやサプライヤの案内役としての準備ができており、ハイテクでスピードの速い業界でお客様の継続的な成功を見届けます。

3D Systems のアプリケーションイノベーショングループ (AIG) では、数十年にわたる金属積層造形の専門知識を活用して、OEM メーカーやサプライヤがアプリケーションに最適なソリューションを開発できるようにお手伝いをいたします。積層造形のための設計 (DFaM) を活用して、業界が求める以上のものを常に満たし、部品を迅速に開発して製造することができます。

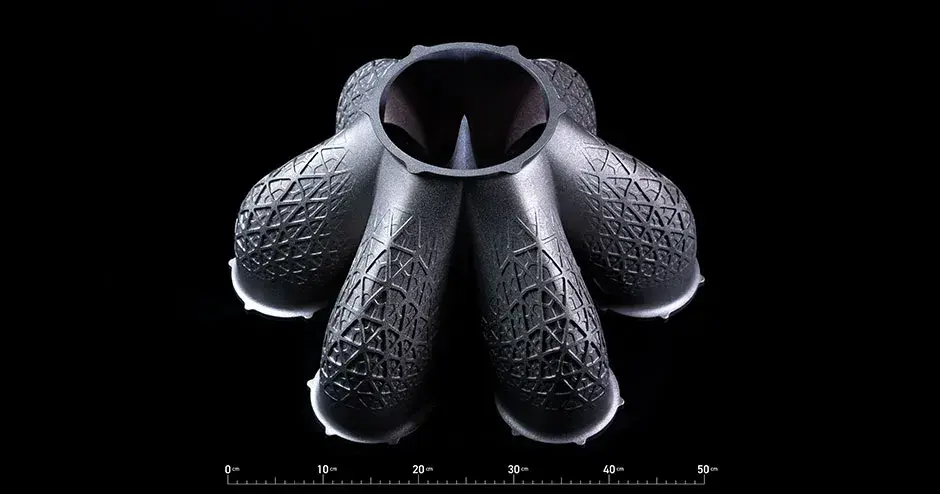

当社のハードウェア、ソフトウェア、材料によって、いかなる切削型の製造方法でも達成できなかった前例のない柔軟な設計、経済性、信頼性をお客様に提供します。複雑なダイレクト金属プリント部品の生産からインベストメント鋳造用の超大型で軽量、アンチモンフリーパターンまで、お客様のターボ機械のニーズに応えることができます。

当社の生産施設を使用してお客様の機敏な製造部門となり、試作から生産へのスムーズな移行を支援するとともに、サプライチェーンの能力と柔軟性を高めます。

設置から実地訓練、コンサルティングサポート、さらにお客様の重要部品のための事前評価済み製造プロセスを開発する 3D Systems の能力で、ターボ機械 OEM メーカーやターボ部品サプライヤでは、自社内で生産量を迅速に達成でき、コストを削減し、納期を短縮します。当社の専門チームでは、試作からフルスケールの量産まで、すべてのステップでお客様と協力します。

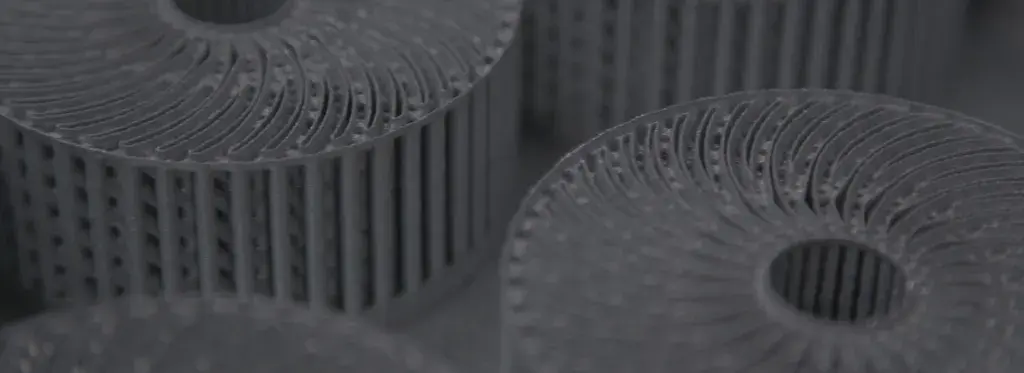

複雑かつ精密で超大型のインベストメント鋳造パターンと、従来では生産することが考えられなかったダイレクト金属 3D プリントされたコンポーネントによって、コンフォーマルクーリングチャネル、新しいガスや流体フロー、部品組み立ての統合などの機能について最適な設計を行い、最高の効率と信頼性を実現できます。

コンポーネントの統合、熱効率の向上、サプライチェーンの合理化を通じて、積層造形によって信頼性と稼働時間の向上、メンテナンスコストの削減、燃料効率の向上、発電量の増加につながります。

ダイレクト金属プリンティング、ツールフリーのインベストメント鋳造パターン、3D Systems の製造能力によって、メーカーでは反復時間を短縮して迅速な市場投入ができます。設置後は、これらの能力を使ってメンテナンス、修理、オーバーホール (MRO) 用の部品を生産して在庫を減らし、顧客満足を高めることができます。

インベストメント鋳造パターン用のダイレクト金属プリンティングテクノロジと光造形を提供する 3D Systems は「積層造形用に設計された」コンポーネントのあらゆる利点を持つ高度な積層造形能力を確立するための経験豊富なコンサルティングパートナーです。

3D Systems では、専門チーム、製造施設、機器、ソフトウェア、材料間で、産業用ガスタービンメーカーとサプライヤのスケールアップを支援し、製品ライフサイクルの各段階を通じてコストを削減して性能を向上し、納品を加速します。

積層造形によって、組み立て作業をなくして過剰な重量を低減し、さらに有機的な形状を生産できるようにすることで、従来のタービンコンポーネント製造の問題点を解決する方法をご覧ください。

標準的な製造では実現不可能なメタルパーツの設計、テスト、製造を 3D プリントで行い、軽量で非常に頑丈な構造を作成し、新たな可能性を創出します。メタルプリント設計ガイドをご覧になると、重要な知見が得られます。