3D Systems と欧州宇宙機関 (ESA) は、当社のオンデマンド部品製造サービスチームの協力によりダイレクトメタルプリント (DMP) を使用して、共同で二元推進式通信衛星エンジンの代表的部品であるインジェクター、燃焼室、膨張ノズルを開発しました。

上記の部品により、ESA は現在の設計による製造をさらに改善できるようになります。さらに、ESA と 3D Systems のスペシャリストは DMP で可能な設計の機会を生かし、上記の衛星エンジン部品について、機能別に分離された設計の代替え案を考案しました。サポート用外部構造スキャホールドを備えた薄壁の圧力容器を組み入れてモノリシック燃焼室を設計したのです。DMP は軽量化、アセンブリの簡素化、製造のスピードアップ、後期の設計変更に対応できます。ESA との共同開発は、3D Systems 独自の卓越したノウハウを航空宇宙業界の製造に提供したい当社の戦略にうまく合致します。

DMP の現在の状況

通信衛星は、モバイルインターネットや銀行間の安全な金融通信、TV の直接放送、地球観測、天気予報などに不可欠です。ESA の役割の 1 つは、宇宙衛星エンジン技術の開発を監督することです。内部的に資金提供を受けるプログラムの一環として、ESA はメタルアディティブマニュファクチャリングやダイレクトメタルプリント (DMP) の現在の状況を調査し、エンジン開発の観点からその可能性と成熟度を評価しています。

研究プログラムの一環として、ESA は 3D Systems が持つ技術の専門知識と提供しているカスタマーサービスを理由に当社を選抜しました。3D Systems には、エンジンの重要な3 つ部品の製作実績と、DMP により可能となる代替的な機能的設計のバリエーションがあるからです。

衛星エンジンのインジェクター部分は、2 種の推進剤を制御された方法で混合して、自然発火と継続燃焼を促します。ベンチュリ型の燃焼室は、化学的な排出ガスを促進して衛星に動力を送り込み、正しい軌道に載せます。膨張ノズルは、より下流のガス流の影響を受けることで、運動特性に影響を与えます。

「DMP による革新的なマニホールディングなら、バルブから燃焼室への推進剤フローを最適化できます。」

革新的なマニホールドインジェクター

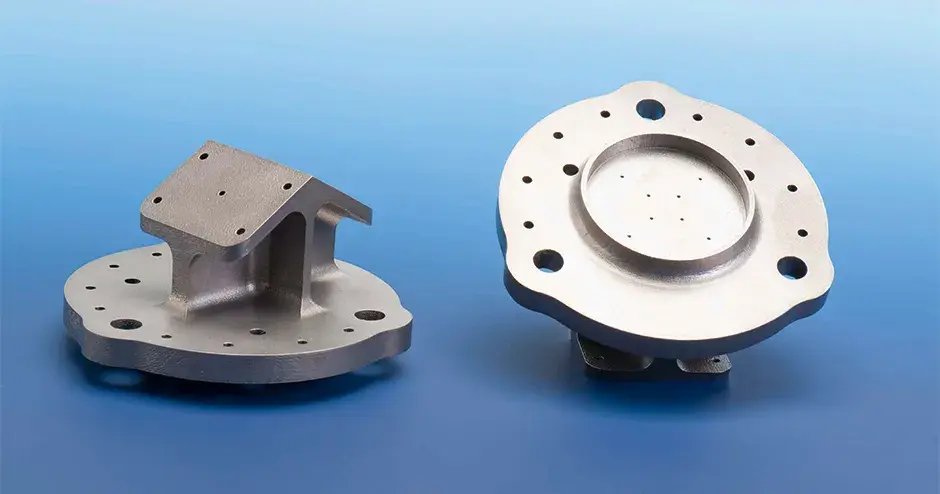

「DMP による革新的なマニホールドなら、バルブから燃焼室への推進剤フローを最適化できます」と Simon Hyde は言います。設計の自由度が高いため、ESA は従来の製造法では 5 個以上必要だったインジェクターアセンブリの部品点数を 1 個にまで減らすことができます。信頼性の高い油圧噴射動作の実現に求められる数々の危険なシール溶接が不要になるだけでなく、コストとリスクを大幅に削減できます。AM 生産プロセス全体を完全に制御できることで、チタンをはじめとし、ますます増加する種類の金属と合金で、3D Systems は相対密度が最大 99.98% の均質な微細構造を実現しています。

また、DMP は繊細な推進バルブシートと衛星機体自体へのヒートソークバックを防ぐインジェクター熱設計を行うのにも適しています。ツーリングの利用制限がないため、代わりに金属製のスキャホールドを使用して伝導性を制御することで、スタンドオフの熱設計を変更することが可能になります。飛行可能なチタン材 (Ti6Al4V) で製造されているため、インジェクター部品は宇宙業界の製品保証要件とロケットモーター設計者のニーズをほぼ満たしています。

燃焼室の機能を分離

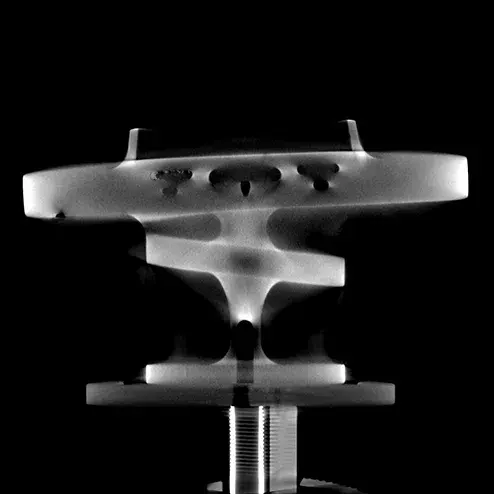

小型宇宙衛星の燃焼室は、通常、サポートのないノゾル出口とラバールノゾルから構成されています。ノズルの一番狭まった部分でガスを噴出する条件が成り立つと、排出ガス流が超音速になってノズル断面積が広い部分を通過します。現在の燃焼室は、チャンバーに伴う非運転荷重に耐えるように設計されており、過渡荷重に反応する厚い壁で覆われています。ステーション時と運転時は、燃焼室にそのような熱い壁は必要ありません。

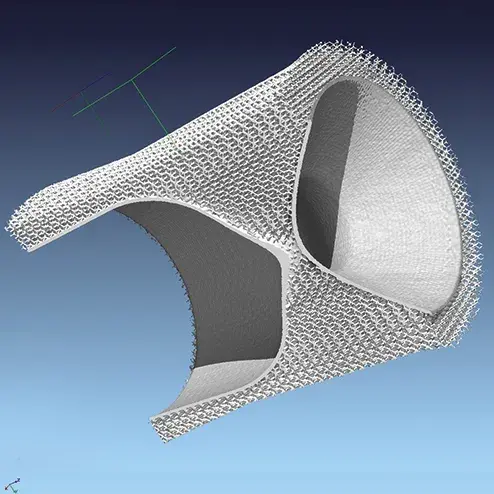

DMP を使用すれば、燃焼室の機能を運転荷重ケースと非運転荷重ケースで分離することができると Simon Hyde氏は言います。直感的に、薄肉壁をサポートする支柱リブ構造と、膨張ノズルの取り付け用フランジに変換されます。大雑把な支柱の代わりに、3D Systems は低密度メッシュのサポート構造を考案しました。体積密度はわずか 12% と低いため、DMP により燃焼室の重量を大幅に軽量化したり、構造の安全性で限界を改善したりできる可能性があります。

Ti6Al4V 材で製造されているため、実際の燃焼室材は高熱の燃焼に耐える耐熱合金材 (ニオブ、モリブテン、タンタル、タングステン、レニウムなどがベース) と言えます。さらに、今回の革新的な燃焼室設計の調査では、応力場でのメッシュの等方性と熱影響の詳細な研究も行っています。メッシュは表面放射率の有効性を増大させるため、燃焼室周辺の熱流速に確実に影響します。

大型サイズの DMP

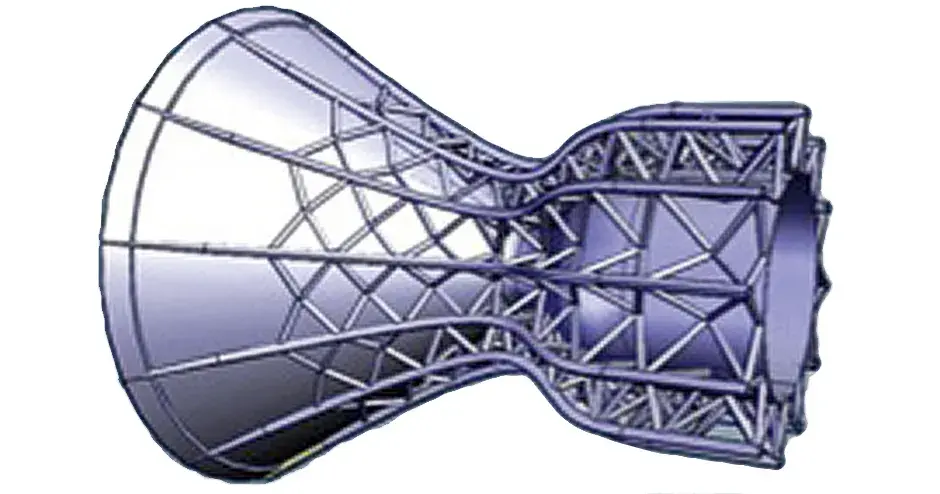

また、ESA エンジニアは、出口直径が 50 センチメートル近い膨張ノズルを製造するため、DMP を調査しました。DMP の生産ボリュームの点では、3D Systems は 275 x 275 x 450 ミリメートルの箱に収まる部品形状であれば、どのような部品でも製造できます。ノズル内応力が比較的低いため、オーバーハング量の最小化は、キャンチレバー構造のエンジン設計で増大したマージンでは非常に重要です。3D Systems は、膨張ノズルの機械的要件と熱的要件を概ね満たすチタン (Ti6Al4V) で膨張ノズル製造しました。

Hyde によれば、設計の柔軟性をすべて殺してしまう従来の回転成形用板金と比べ、DMP の顕著な優位性が製造で見られたと言います。これにより、工程後期まで数々の設計の選択肢を残しつつ、顧客固有の推力プロファイルに合わせてエンジン性能を調節できるようになります。

3D Systems ダイレクトメタルマニュファクチャリングの詳細をご確認ください。