自動化

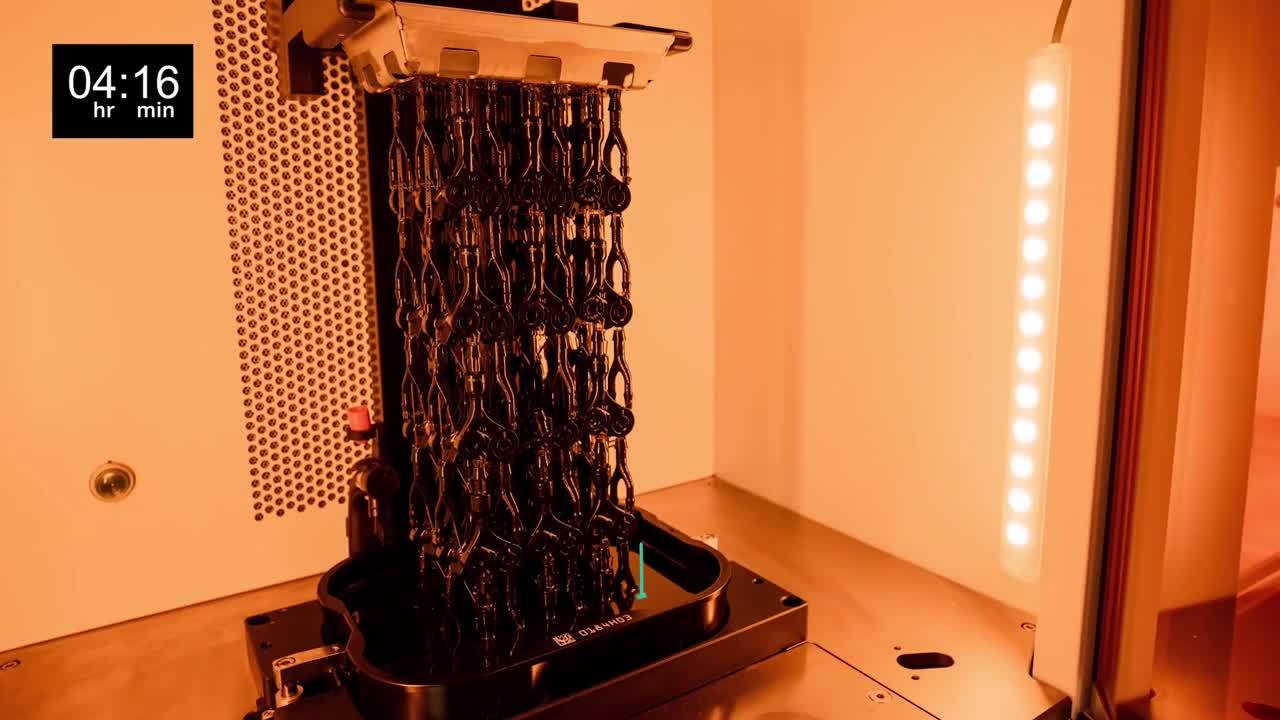

Figure 4® Production は、カスタマイズされた統合デジタル製造ソリューションです。このソリューションでは 3D systems のソフトウェアがサポートするデジタル ワークフローを採用しています。Figure 4 Production は、他の 3D プリント テクノロジー*に比べ、最大 15 倍のプリント速度を実現しており、大量生産の自動化を促進できます。

Figure 4® Production は、カスタマイズされた統合デジタル製造ソリューションです。このソリューションでは 3D systems のソフトウェアがサポートするデジタル ワークフローを採用しています。Figure 4 Production は、他の 3D プリント テクノロジー*に比べ、最大 15 倍のプリント速度を実現しており、大量生産の自動化を促進できます。

多種多様な産業用材料、デンタル用材料、カスタム材料で、年間 100 万個以上の部品を生産

加熱式の場合、硬化処理に数時間を要するのに対し、光学式 UV の場合は、速度と精度を組み合わせることでわずか数分で硬化処理が済みます。世界最速の3Dプリントスループットと部品の完成時間が塗り替えられました。最新のデータによると、Figure 4 Production の部品3Dプリントスピードは最大 65 mm/時、プロトタイピングのスピードは最大 100 mm/時であり、シックスシグマ再現性はすべての材料において (Cpk > 2) であることが強調されています。

Figure 4 Production は、カスタマイズされた統合デジタル製造ソリューションです。

Figure 4® の多種多様な材料は、機能プロトタイピング、最終用途部品のダイレクト生産、成形、鋳造など、幅広い用途のニーズに対応できます。また、Figure 4 Production を使用して、3D Systems のエンジニアと共同で、用途に合わせて材料を特別に設計し、独自に作成することもできます。

量産グレードのさまざまな革命的材料により、3Dプリント生産で新たな用途が可能になります。

Figure 4 Production は、ツール不要のデジタル生産により、以下のような射出成形部品に匹敵する品質を実現します。

柔軟性

用途に応じて製品構成と材料をカスタマイズしてすぐに使用できるパーツを大量生産

自動化

最小限の現場処理で高い生産性

スピード

短期化されたスループットによりパーツ提供を迅速化

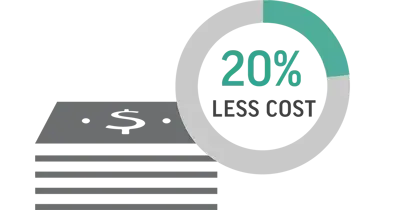

総所有コスト (TCO)

ツールの準備に時間とコスト*をかける必要がなく、パーツコストを最大 20% 削減

*スループットの高さは Figure 4 モデルでのさまざまな使用例に基づき、他の 3D プリントシステムと比較したものです。部品費用は従来の製造方法における部品や運用と比較したものです。

Figure 4 プラットフォームの超高速プリントと材料の多様性は、米国陸軍の効率的な在庫管理に関する事前調査の助走段階に貢献しています。

即日プロトタイピングや少量生産を高速に低コストで実現

ビジネスの成長に合わせて拡張できるように設計されたスケーラブルな半自動 3D 製造ソリューション