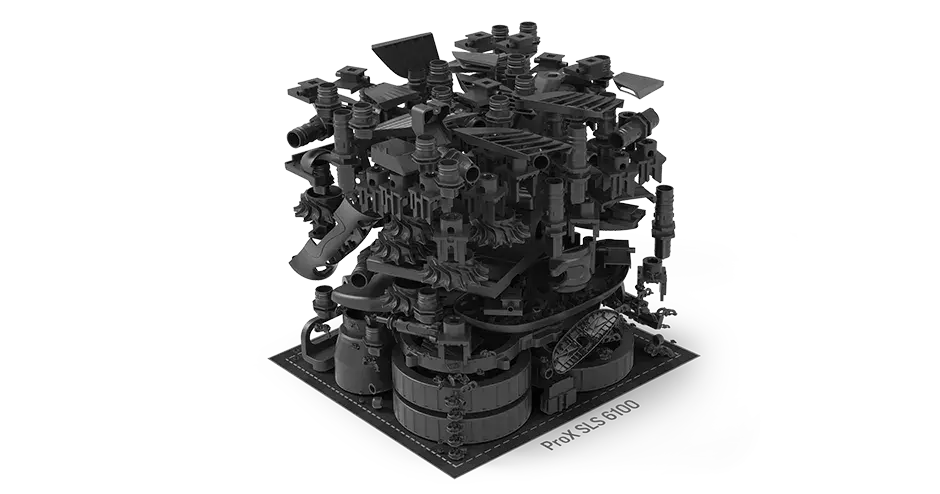

SLS の主要なメリットの 1 つに、セルフサポートのアディティブマニュファクチャリングテクノロジがあります。製品は粉末ベッドの上にある状態で積層されるために追加のサポート構造を必要とせず、SLS によって他のテクノロジでは実現できない形状を作ることができます。また、SLS のセルフサポート性によってサポートの除去を必要とせず、複雑な内装コンポーネントやモノリシックアセンブリを実現できます。

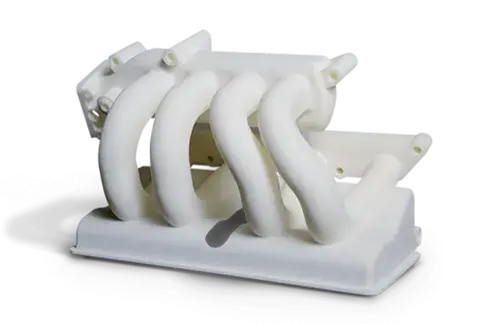

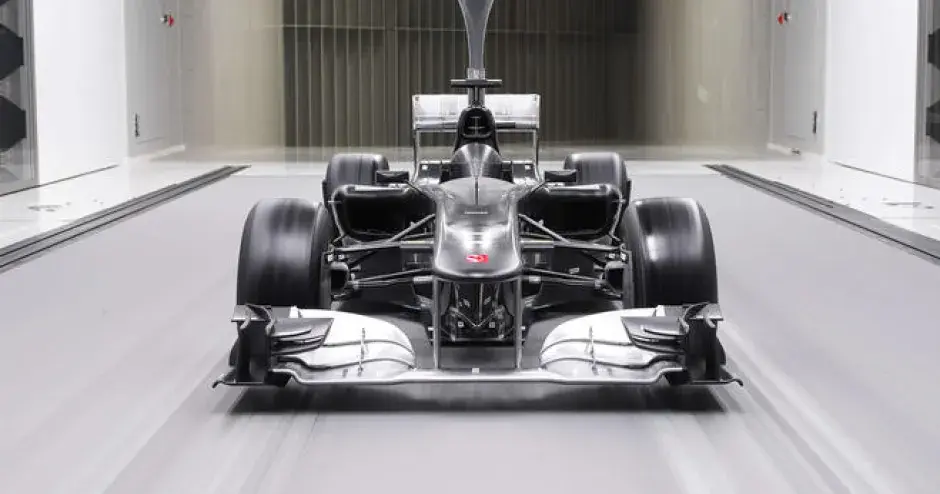

耐久性のあるプラスチック部品が必要な場合、SLS は本領を発揮します。SLS 部品は堅牢性が特徴で、射出成形のような従来の製造方法によって生産された部品に匹敵します。SLS は、自動車および航空宇宙などのさまざまな産業で最終用途に使用されています。

SLS は、その堅牢性と非常に複雑な部品の生産能力により、従来の製造方法ではアセンブリが必要な小型部品の生産で、時間とコストを大幅に削減することができます。SLS は、機能、強度、複雑性を完璧に融合します。高価で非効率なツーリングまたは再ツーリングを考慮する必要がないため、特定の少量の最終用途部品に対する大量のカスタマイズには特に効果的です。また、SLS 部品は、摩耗と環境条件に耐性があり、このテクノロジによって少ない部品点数で生産することができます。他のアディティブマニュファクチャリングテクノロジと同様に、SLS では部品およびモールドを、データとしてデジタルで保存することができ、腐食、輸送中の紛失や、コストのかかる保管が必要ありません。オリジナルの部品が使用できない場合でも、設計は常に利用可能で、必要な場合はすぐに生産できます。