即応性

数時間以内にパターンとコアボックスを 3D プリントできる 3D Systems のソリューションを採用することで、鋳造業者は鋳造ワークフローを最適化して設計変更に容易に適応し、注文をすばやく処理し、金属部品の納期を短縮することが可能になります。パターンやモールドをオンデマンドでプリントすることで、業務の柔軟性と制御性が高まります。

デジタル鋳造の採用によるメリット - 鋳造パターンを 3D プリントすることで、複雑な鋳造部品の大量生産が手頃な価格で実現可能になります。

デジタル化のニーズ、より複雑な形状パターンや金型をより速く製造する需要、工場での労働力不足など、鋳造業界で高まるプレッシャーに対応するために、鋳造業者は積層造形ソリューションの採用を進めています。デジタル鋳造の時代においては、このようなソリューションが高度な自動化によって製造ワークフローを合理化し、業務効率を向上し、時間とコストの大幅な削減を実現します。

3D Systems には数十年にわたる金属鋳造ソリューション開発の専門知識が蓄積されています。インベストメント鋳造業界では何十年にもわたって鋳造パターンの作成に 3D プリントが使用されてきましたが、近年では砂型鋳造業者においても積層造形の活用が進んでいます。当社は、このどちらのケースの場合でもお客様が生産性、信頼性、柔軟性、生産量を最大化し、総所有コスト (TCO) を削減しながら高品質の部品を顧客に提供できるよう、固有のニーズに対応する統合型積層造形 (AM) ソリューションを開発しています。

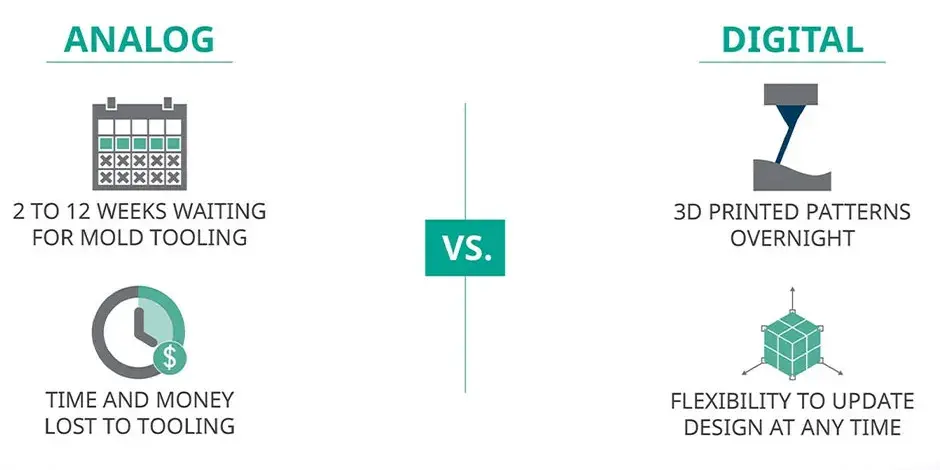

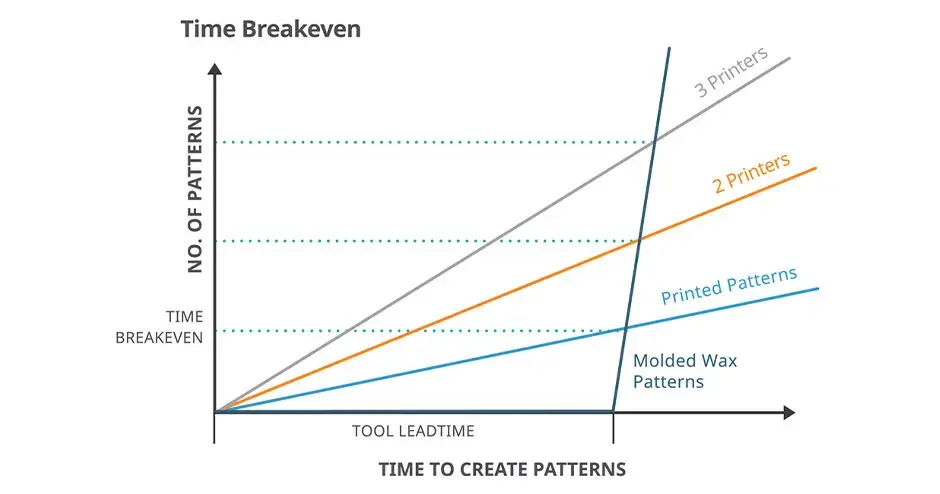

従来の機械加工によるワックスパターン注入の成形では形状と時間の制約がありましたが、当社のソリューションではツールを使わずに高速で加工できるため、設計の自由度が高まり、製品の性能も向上します。デジタルプロセスと積層造形テクノロジにより、時間とコストを大幅に節約できます。

従来の砂型鋳造による生産プロセス向けに再利用可能なパターンとコアボックスを作成することで、製品の納期を短縮し、部品を最適化し、製造コストを削減します。当社が提供する高度なソフトウェアソリューションと 3D プリントソリューション、そして多種多様で手頃な価格の材料により、設計を迅速かつ容易に最適化し、卓越した耐摩耗性と優れた表面仕上げを備えた最終部品のパターンとコアを生産できるようになります。

インベストメント鋳型により、3D Systems の ProJet 2500 IC と RealWax 材料を使用して量産グレードのインベストメント鋳型パターンを作成しています。このパターンなら 24 時間以内に CAD から完成鋳造部品を作成可能です。

Vaupell 社は 3D Systems がインベストメント鋳造のために開発した光造形 (SLA) プロセスである QuickCast® を使用して、従来の手法に比べてコストを大幅に下げながら、これまでにない速度と品質で顧客に製品を供給しています。

メキシコに本拠を置く鋳造工場 Fundidora Morelia 社とパターン作成工場 PSSI 社がコラボレーションし、Atlas® でペレット押出による大型 3D プリントを利用して地元伝統の芸術作品を複製しています。

Tech Cast 社では、3D プリントされた SLA 鋳造パターンと従来の鋳造パターンを最終生産に至るまで比較し、その結果を示しています

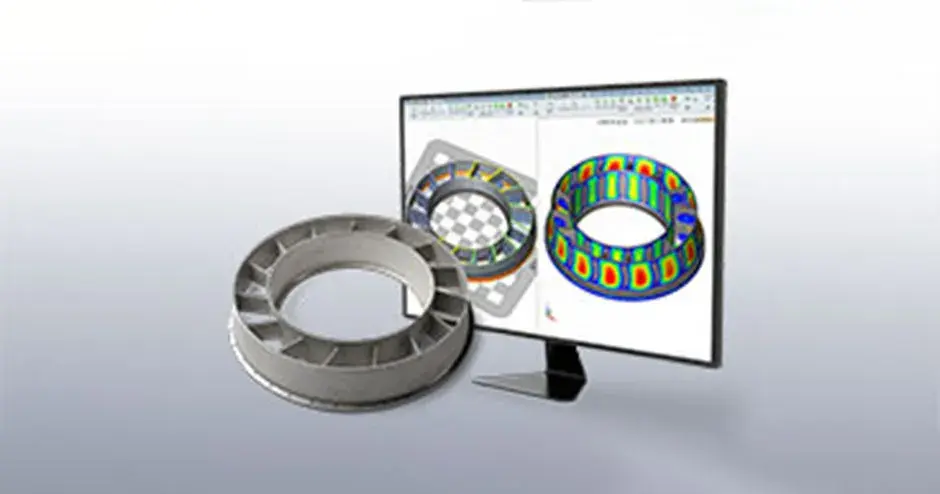

3D リバースエンジニアリングの小規模企業を経営する Matthew Percival 氏は、ブリティッシュコロンビア州バンクーバーに拠点を置くパターンとツーリングの業者である Dependable Industries 社との契約で発電用フランシス水車のランナー羽根鋳造のリバースエンジニアリングを支援するプロジェクトにおいて、Geomagic Design X の実力をテストしました。

3D Systems は、鋳造アプリケーション向けに特別に開発されたハードウェア、ソフトウェア、材料を完備した、最大規模の金属鋳造用積層造形ソリューションスイートを提供しています。小型から中型の 100% ワックスパターンのダイレクト 3D プリントから、精密インベストメント鋳造用の超大型で軽量の可鋳プラスチックパターン、砂型鋳造とコアモールド用の一体型大型パターンまで、既存のワークフロー内で生産効率を高めるお手伝いをします。

当社が提供する金属鋳造用 3D プリント材料は、従来のプロセスに適合するよう開発されています。標準ロストワックス鋳造工程、またはアッシュフリークリーン鋳造用可鋳プラスチックに使用する高解像度パターン用に 100% ワックス材を選択して、ツーリングなしでインベストメント鋳造用の高品質の犠牲パターンを生産することが可能です。再利用可能な砂型鋳造パターンに関しては、木材よりも耐久性が高いだけでなく、後処理と同等のベンチ特性を備えた材料を提供しています。

ソフトウェアは、エンドツーエンドのデジタル製造ワークフローを変革する鍵となります。部品品質検査のための設計最適化と 3D スキャンから生産プロセスの管理まで、従来の製造プロセスと 3D ベースの製造プロセスの全体で効率性の向上に貢献します。

3D Systems のエキスパートが、設置から実地でのトレーニング、コンサルティングサポートまでをお手伝いし、プロトタイピングから始めて短期間で大量生産を軌道に乗せるまでの支援を行います。オンコール対応を行う専門家、フィールドエンジニアリングサービス、予防的な保守プログラム、保守性を高める最適化された機器など、お客様のビジネスニーズにお応えする世界最高クラスのサービス組織が対応することで、稼働時間を最大化し、機器全体の効率的な稼働を支えます。

輸送や航空宇宙など、特定の業界を対象にしたビジネスを展開していますか?当社のアプリケーションイノベーショングループ (AIG) は、貴社のターゲット市場である規制の厳しい業界での数十年にわたる金属積層造形の専門知識を有しており、最も複雑なアプリケーションに対して最適なソリューションの開発を行っています。常に顧客の期待に応えられる部品の設計と製造を支援するパートナーとして、当社をご検討ください。

数時間以内にパターンとコアボックスを 3D プリントできる 3D Systems のソリューションを採用することで、鋳造業者は鋳造ワークフローを最適化して設計変更に容易に適応し、注文をすばやく処理し、金属部品の納期を短縮することが可能になります。パターンやモールドをオンデマンドでプリントすることで、業務の柔軟性と制御性が高まります。

精度、正確性、表面仕上げ、機械的特性は、鋳造パターンとモールドにとって重要な要素です。安定性、耐熱性、耐久性、クリーンバーンアウトなど、期待される要件を満たす高度な 3D プリントソリューションと材料を使用することで、プロセスに必要なパフォーマンスを得ることができます。

これまでは生産が難しかった複雑な部品でも、3D プリントによるパターンを活用することで簡単に実現できます。3D プリントならではの効率性の高い設計により、高価で調達が困難な金属合金の消費を最適化することも可能になります。

当社の積層造形ソリューションには、ソフトウェア、プリンタ、材料、後処理などが含まれます。それぞれが業界最高レベルの品質、信頼性、生産性を実現するよう設計されており、効率的な運用の継続を実現します。自動化によって後工程との互換性を確保することで省力化を実現し、材料効率の高さによって廃棄物が最小化され、滑らかなパターン表面によって仕上げ時間が短縮されるため、部品あたりのコストを削減できます。

自社でパターンとモールドを生産することで、部品の生産においてリードタイムとコストの削減が保証され、輸送中の損傷リスクを排除してサプライチェーンを合理化することができます。オンデマンドで 3D プリントすることで、保管スペースを削減しながら、プロセスの柔軟性と制御性を向上することも可能になります。

光造形 (SLA) インベストメント鋳型パターンがどのように鋳造ワークフローにシームレスにフィットし、航空宇宙、自動車などの分野における鋳造の使用を促進しているかをご覧ください。Vaupell 社のような企業は、Quickcast を使用してインベストメント鋳型パターンの時間とコストを劇的に削減しています。

Titan Robotics のペレット押出システムで押し出したポリマーを積層造形 (3D プリント) することで、従来の方法と比較して半分の時間とコストで砂型鋳造用パターンとコアボックスを生産する方法をご紹介します。