「最近の推計によると、商業用内装部品の回転率は約5年ごとに発生します。 これらのインテリア用の家具のほとんどは、石油ベースのプラスチックから作られ、時代遅れの製造プロセスで作られ、容器で出荷され、巨大な施設で保管されている海外製です。 大量の有害な二酸化炭素の排出と廃棄物を発生させた後、家具の大部分は、寿命の終わりに米国の埋め立て地に処分されます。

私たちはシステム的な変更に取り組んでいます。 Model No. では、 3 D Systems の EXT Titan Pellet プリンタを採用し、バイオ樹脂と無毒の材料を使用することで、家具の製造プロセスを合理化しました」。

- Philip Raub、CEO、Model No.

積層造形の基盤

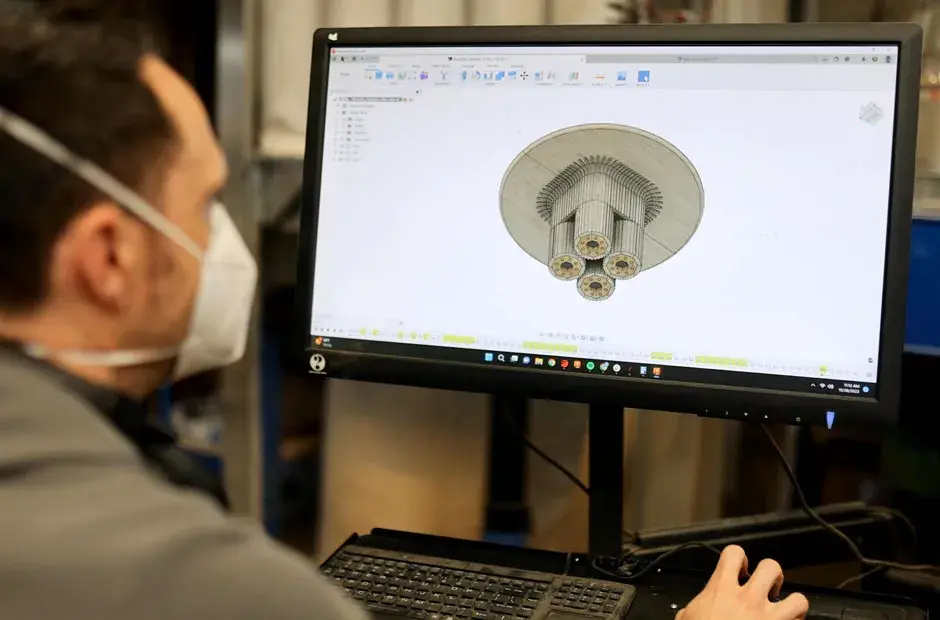

Model No. は2018年、必要に迫られて始まりました。同社の創設者は、地域で持続的にカスタム家具を作り、適時製品を供給するソリューションを探していました。 彼らは、大型3 D プリントがソリューションであると考えましたが、従来のフィラメント3 D プリンタでは、プリント速度と持続可能な材料の選択に関して不十分であることが分かりました。 EXT Titan Pellet システムでペレットを使用する3 D プリントにより、Model No. 社はカスタムの持続可能なバイオ樹脂化合物を利用し、積層率を大幅に高めて製品の生産時間を短縮することができました。

収集テーブルとスツールは、PROWL Studio によってデザインされた、モデル No. テーブルは、回収広範な硬質材で100 % 作られています。スツールは、EXT 1070 Titan Pellet プリンタで、回収材のおがくずから作られたバイオ樹脂を使用してプリントされます。

材料の重要性

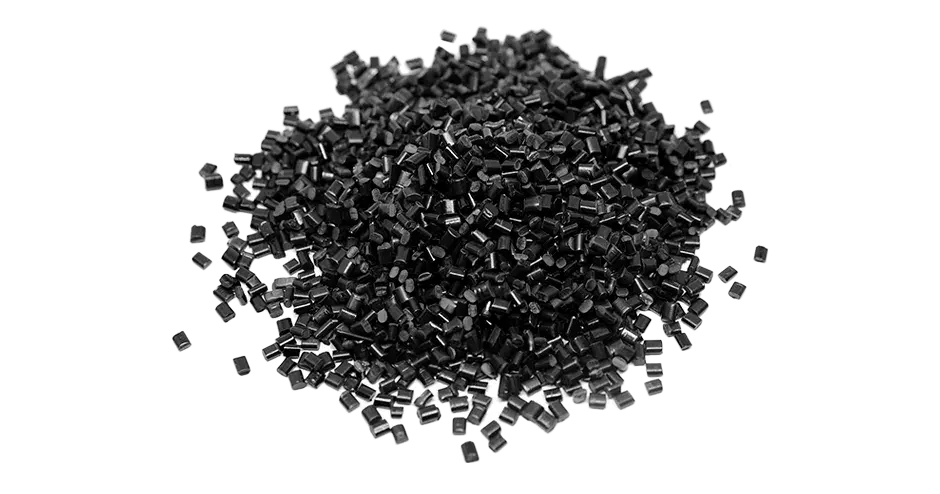

共同プロジェクトの一環として、Endless Loop: 廃棄物から廃棄物まで、モデル No. とミッション駆動設計パートナーの一部は、完全に円形で廃棄物をゼロにする製品のコレクションを設計しました。 彼らは、ベイエリアの現地でサルベージ木材を調達し、CNC マシンで家具を製作しました。 CNC フライス加工プロセスから排出されるオガダスト廃棄物は、カスタム複合3 D プリント可能なバイオ樹脂ペレットに使用されました。 その後、アップサイクルされた木質充填 PLA ペレット材料は、ユニークな家具や芸術作品のプリントに使用され、木質作品を補完すると同時に、切削フライス加工プロセスが環境に与える影響を中和することができました。

設計者たちが EXT 1070 Titan Pellet プリンタでプリントされた Stool コンポーネントの組み立てについて説明します。

Model No. 社の CEO である Philip Raub 氏によると、バイオ樹脂を使用した3 D プリント、木材加工、縫い付け可能な布地など、Model No. 社が製品に採用している材料はすべて再生可能で、生物的分解性、リサイクル可能、そして持続可能性の認定が認められたすべての材料によるものです。 同社のすべての樹脂は、わずか5年で堆積することができるアップサイクルした工場廃棄物から調合されています。

完全な循環プロセスを追求して、Model No. 社は、製品の寿命が終了した際に製品を回収して再利用し、製品ライフサイクルを全うするための顧客向けのリサイクルプログラムにも取り組んでいます。 「将来的には、これらのテクノロジによって、お客様やブランドパートナーが当社製品のアフターライフソリューションを開発することができるようになります。 一方で、当社はお客様に回収プログラムも提供しています」と、Raub 氏は説明します。 「そして、私たちが作るものはすべて廃棄物ゼロです。それは、私たちが使用する3 D Systems の最先端の大型3 D プリンタを使用しているためです。これは基本的に廃棄物ゼロで、太陽光エネルギーで稼働します。」

デジタルのメリット

AM を通じて、Model No. は独自の設計や反復プロセス、マスカスタマイゼーションやオンデマンド製造など、デジタル製造のメリットを最大限に引き出します。 「すべてをオンデマンドで国内で、または可能な場合は現地で製造します。 当社のお客様は、製品をカスタマイズしたり、あらかじめ設計されたカタログから注文したりできるため、在庫や無駄な生産の必要性がなくなります」と Raub 氏は述べています。 プロセスの早い段階で CAD および3 D プリントのプロトタイプを使用して設計を調整する機能により、Model No. 社は単一の設計よりも拡大して、1 つのアイデアに基づいた製品群を作成することができます。

モデル No. からの販売を待つ製品で一杯の倉庫もありません。 同社はすべての製品を注文生産することで、廃棄物や運用コストを削減しながら、比較的速いターンアラウンド時間を維持しています。 多くの製品で、注文から納品までの標準リードタイムは8週間で、大きい注文では一般に12週間程度かかります。 このようなリードタイムは、従来の方法で製造されたカスタム家具の一般的なリードタイムよりも大幅に短縮されています。

持続可能な結果

Model No. のアプローチが機能していることは明らかです。 同社製品への需要は高く、同社は年々成長目標を達成しています。 Model No. 社は、AM を持続可能な生産プロセスのバックボーンとして、 3 D プリンタを追加して生産能力を増大することで規模を管理してきました。 現在、同社は 3 台の EXT 1070 Titan Pellet 3 D プリンタをほぼ継続的に運用しています。

「3 年前、Model No. とのパートナーシップは、3 年前にコンセプトを持ちかけられたときに始まりました。 彼らがどこまで上達したかを見るのは、非常に満足しています。 これらは3 D Systems のペレット押出3 D プリンタによって実現される種類のユニークな製造用途の完璧な例です」

- Rahul Kasat 氏、 3 D Systems Titan 社担当副社長

*すべての画像は Cody Perhamus によるもので、モデル No.