最新の生産向け積層造形と 3D スキャン技術を利用して、この歴史のある花瓶のパターンを迅速かつ優れたコスト効率で生産しました。

歴史

Fundidora Morelia (FM) 社は、40 年以上の経験を持つ家族経営の製鋼所で、鉄合金の鋳造が専門です。Proveedora de Servicios y Suministros Industriales (PSSI) 社は、FM 社の新たな企業部門で、2016 年に設立されました。FM 社と PSSI 社は、Titan Robotics® Atlas® 3D プリンタ、CNC ルータ、3D レーザスキャン、CAD モデリング、最新のテスト技術など、複数の 3D プリンタを使用して高品質のパターンを制作しています。

メキシコのミチョアカン州にある小さな町コクチョは、その歴史と伝承技術で有名です。中でも目を引くのは、地元の職人が手作業で作る大きな素焼壺です。

「ミチョアカン州出身の家族として、そしてモレリアに拠点を置く企業として、私たちは自分たちの文化と伝統に非常に誇りを持っています。ですから職人とその新しい芸術品や工芸品に敬意を表したいと考えていました」と PSSI 社の Alonso Alvarez 氏は述べています。

FM 社と PSSI 社は、伝統的な大きな花瓶のうち 2 種類の複製事業に共同で取り組み、地元の産業界と職人界の橋渡し役を担いました。

プロセス

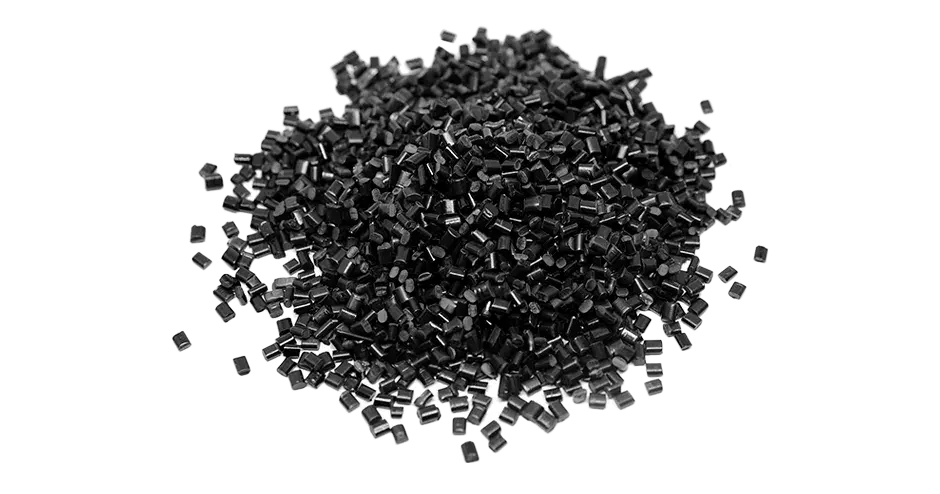

PSSI 社は、元の花瓶を 3D でスキャンし、鋳造用のコープパターンとドラッグパターンの、3D プリント可能な CAD モデルを作成する方法で、リバースエンジニアリングプロセスを実施しました。PSSI 社が Atlas でペレット押出を使用し、大型のパターンを 3D プリントしました。それを、ボディフィラーとサンディングを手作業で行い、部品を滑らかに仕上げました。

FM 社はモデルをスチールとステンレススチールで鋳造し、それぞれにブルー仕上げと鏡面研磨仕上げを施しました。3D プリントでのパターン制作にかかる時間は、従来の CNC 方法でのパターン加工と比較して半分に短縮されました。3D プリントでのパターン制作にかかった時間は全部で 1.5日でした。これは、Atlas の完全自動製造のおかげです。3D プリントでのパターン制作では、コスト面での競争力を維持しつつ、従来のパターン制作方法に比べて必要な人員が半分に削減されました。