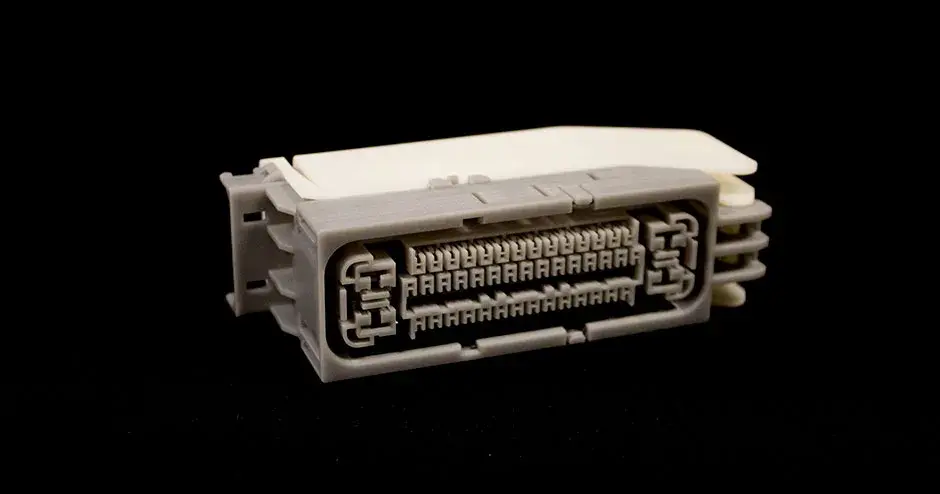

SLA とは、つまり精度と正確性です。そのため、形状、適合性、アセンブリが非常に重要な場合に多く使用されます。SLA 部品の公差は通常 0.05 mm 未満で、SLA はすべてのアディティブマニュファクチャリングプロセスの中で最も滑らかな表面仕上げを実現できます。SLA の品質の高さにより、非常に精密な鋳造パターン (例えば、射出成形、鋳造、真空鋳造)、および機能プロトタイプ、プレゼンテーションモデルの作成、形状および適合性試験の実施に特に適しています。SLA テクノロジは極めて多用途で、精度が重要視されるあらゆる分野で使用できます。

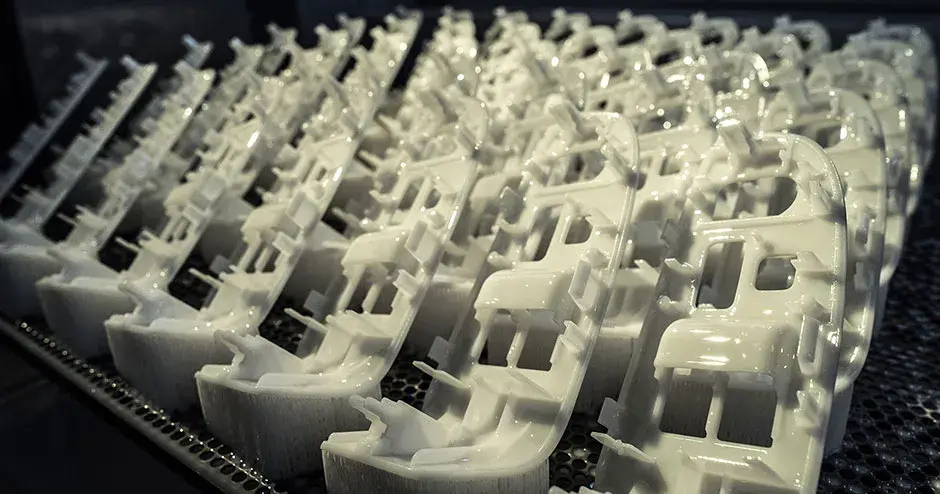

また、SLA では複数の機能プロトタイプが必要な場合や、すぐに鋳造パターンが必要な場合に、時間を短縮できます。SLA はスピードと精度の両方で優れているため、プロトタイプの評価には最適です。SLA は精度が高く、最終設計に忠実なプリントができます。つまり、設計の不具合、衝突、大量生産時に発生しかねない問題を、生産開始前に特定できます。SLA は、通常ポリプロピレンまたは ABS から機械加工される部品と同等の特性が得られ、少量から中量生産に適しています。また、カスタマイズやツールの変更が必要な場合、時間のかかる高価なツールは必要ありません。さらに、SLA では未使用の樹脂を次のプロジェクト用にタンクに残しておくことができるため、材料コストを抑えることができます。

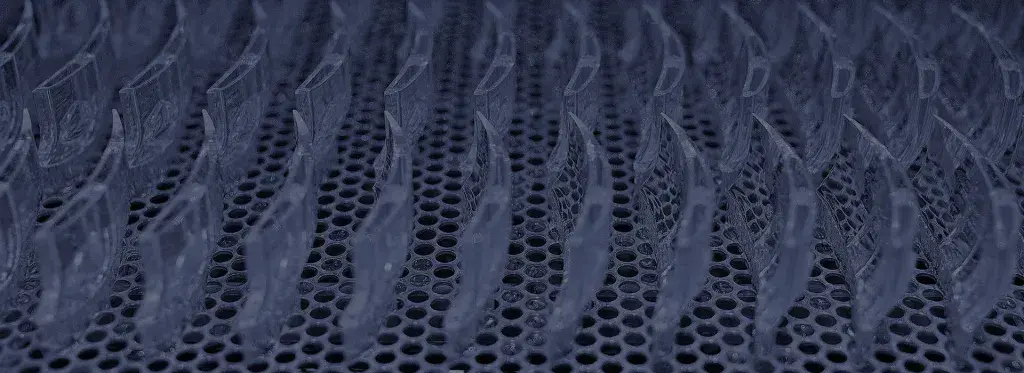

SLA 部品ではサポート構造が必要なことがあり、その際に後処理が必要なことが多く、そのことが新しい部品の特性を生み出す機会となります。SLA 部品では、蒸気ホーニング、ビーズブラストまたはサンドブラストが可能で、さらにニッケルなどの金属を電気めっきすることもできます。電気めっきによって、SLA 部品の強度が格段に向上し、導電性および湿気のある環境において寸法安定性を高めます。