F1 レースとは、絶え間ない技術革新に支えられた持久力のある工学スポーツです。絶え間なく進化し続けるピークパフォーマンスの基準に到達あるいは超越するために、すべてのチームが努力し続けます。Alpine F1 チーム (前身 Renault F1 チーム) もそのチームの 1 つです。このチームでも、研究開発は止まらず、チームの目標に達するため技術パートナーの協力も必要です。

Alpine F1 チーム技術監督の Nick Chester 氏は次のように述べています。「レースごとに、複雑な合成物と航空宇宙合金で構成された新しいコンポーネントが R&D およびシミュレーション研究所での過酷な選抜競争を勝ち抜いた後デビューしています。レースシーズン終盤には、レースカーが、開発を始めた時よりも早いラップ時間を記録できるようになっていることを期待しています。技術パートナーも同じ厳しい選抜競争で生き残る必要があります。パフォーマンスを求める我々のミッションに価値を提供しない連携に興味はありません。」

継続的な技術革新とアクティブな連携に対するこの要件は、Alpine F1 チームが、一連の 3D プリントテクノロジと専門知識を提供する 3D Systems を選んだ根拠となっています。

研究開発パートナーシップ

英国エンストーンに拠点を置く Alpine F1 チームは、1998 年以来その主要な工程に 3D Systems のテクノロジを使用しています。このレーシングチームではプロトタイピングに 3D プリントを早期から採用しており、3D プリントの使用はテクノロジそのものの軌跡を辿ってきています。初期の用途は、機能および嵌め合い設計の検証や、正確な組み立てのための治具および固定具などです。両社の提携関係が拡大するにつれ、3D Systems アプリケーションエンジニアは、Alpine F1 チームが利用可能な機会、素材、手法等を理解して支援するようになりました。自社の風洞施設の飽くなき欲求を満足させることができるこのチームの能力は、3D Systems との提携に好影響を与え、インベストメント鋳造向けの 3D プリントを通じた車内部品の新規イノベーション、さらにダイレクトメタルプリンティング (DMP) の探求による好影響をもたらしました。

「チームが 3D Systems から受けているサポートは、私達の道のりの過程で進化してきました」と Chester 氏は述べています。「振り返ると、材料特性が向上したことで、ラピッド材料の適用をより多くのエンジニアリング課題に拡大することにチームが非常に熱心に取り組んできたことをおわかりいただけるでしょう。 アディティブマニュファクチャリングで製造される車載部品の数が年々拡大しており、設計の多様性、および製造の時間短縮とコスト削減の面でチームにとって大きなメリットとなっています」。

Alpine F1 チームで現在使用中の 3D Systems マシンとしては、6 台の光造形 (SLA) プリンタと 3 台の粉末焼結 (SLS) プリンタなどがあります。材料は、治具および固定具、流体フロー装置、インベストメント鋳造パターン、風洞部品を作成するための Accura® 系から、電装ボックスや冷却ダクトなど、自動車そのもので使用される部品用の DuraForm® PA および DuraForm GF まで多岐に渡ります。材料とのマッチメイキングから、より高い効率を目指した設計の取り組みまで、Alpine F1 チームと 3D Systems の提携は、トラック内外の両方でのパフォーマンスの向上を促進します。

毎日進化するレースカー

毎年、Alpine F1 チームは、ルール改正および自動車性能の向上を目的とした通常の研究開発サイクルにより、新しい車を設計および製造しています。F1 のレギュレーション変更によって生じる課題の例としては、2017 年シーズンのアップデートにおけるタイヤ幅の増加と重量増加、フロントウィング幅の増加、リアウィングの高さ減少と幅増加、ディフューザー高の増加などがありました。これは、2016 年から 2017 年に持ち越される部品が一切ないことを意味します。レースシーズンが始まると、プレッシャーはエスカレートするばかりです。時には、わずか 1 週間のレース間隔でエンジニアリングの変更を送り届けることもあります。専用設計のサーキットから、凹凸のある曲がりくねったストリートコースまで様々であり、レースごとに構造、気候、アスファルトタイプによる個別の課題がエンジニアに与えられます。

チームは各サーキットのユニークな課題に絶えず備え、レース間のわずかなダウンタイムを利用して、車や機器に関する研究成果を展開します。3D プリントのスピードと精度が、この開発レースにどのように付加価値があるかを想像することは難しくありません。Alpine F1 チームのアドバンストデジタル製造マネージャー、Patrick Warner 氏は次のように語っています。「このクルマはレースシーズン中、日々進化しています。あらゆるトラックで新しい部品を必要とし、追加の製造の重要性が増す一方なのです。」

迅速な設計検証

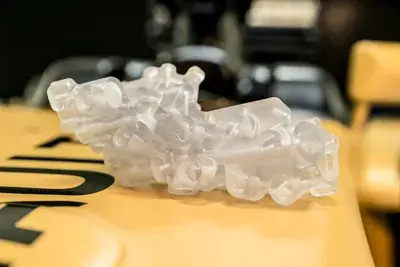

当初から、ラピッドプロトタイピングのための 3Dプリントは、内部レーシングカーコンポーネントが空気力学的な表面パネルによってしっかりと梱包され、制約されているスポーツにおいて有用な機能を証明しました。Alpine F1 チームの空力学者は、3D Systems の機械が生産できるコンポーネントの複雑さを把握した結果、フィットと機能テストに対する 3D プリントテクノロジの可能性をすぐに見出しました。このように認知されたことで、3D テクノロジの利用が拡大し始め、ラピッドプロトタイピングから風洞モデル製造まで徐々に拡大しています。

「風洞試験において、空気力学は経験科学です」と、ワーナー氏は述べています。「私達は新しいアイデアを設計および比較し、追求する方向性を選択します。比較および評価できるアイデアが多ければ多いほど、本題に沿って大きな成功を収めることができます」。パーツ品質、マシン稼働時間、およびスループットの面で、3D Systems の SLA はレーシングチームの生産性に恩恵をもたらします。

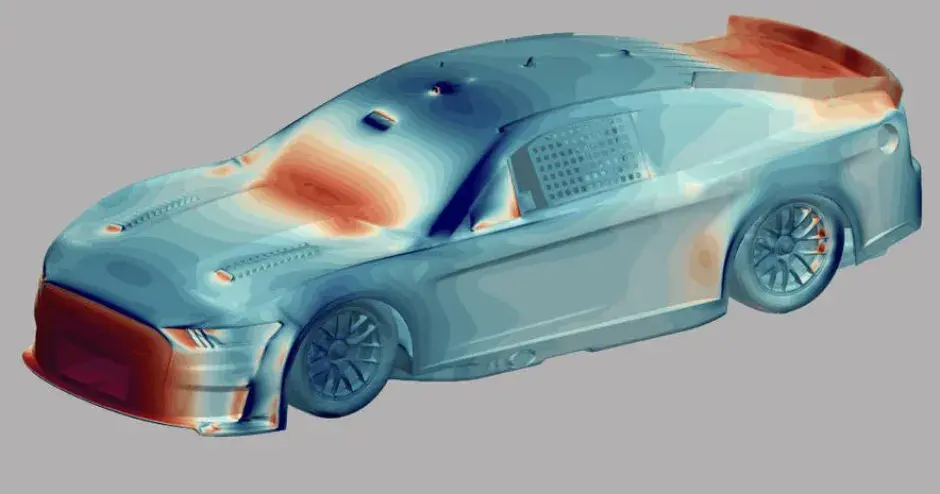

風洞成長による空気力学の推進

Alpine F1 チームの空気力学部門は近年大幅に拡大し、今や空気力学者、風洞技術者、モデル作成者を含む 120 名のスタッフになりました。Warner 氏によると、この拡大は主として、3D Systems の積層造形テクノロジの活用増加によって拍車がかけられました。彼は、内部の複雑な溝を風洞試験モデルの設計に組み込むことができることが、3D Systems のテクノロジを使用する重要な効果であり、より多くの圧力測定値を取る機会となると述べています。

「風洞のカーモデルには圧力センサーの複雑なネットワークが装着されています」と、Warner氏は語ります。「SLA テクノロジーが利用可能になる以前は、メタルおよび炭素繊維コンポーネントに穴をあけてこれららを圧力タッピンで配置していました。内部に入り組んだ溝を持つ複雑な固体を製造できるようになったことで、これらのセンサーの配置と数の増加に革命的な可能性がもたらされました。空力学者の夢の実現です」。

Warner氏は、風洞試験だけでも週に600の追加製造パーツの生産が必要であり、すべてが高度デジタル製造(ADM)の5人のエンジニアリングチームによって達成されると推測しています。

「従来は、そうすることは到底できませんでした」と Warner 氏は述べています。「小さな都市ほどの大きさのマシンショップが必要ですから。3D Systems がワンストップショップを提供してくれます。必要な機器、必要な材料、即座にサービスを提供するアプリケーションエンジニアによる専門知識を活用できるようになりました」

自動車部品の製造スピードと精度

3D プリントは、生産性と効率の面において、Alpine F1 チームが新しいレース環境から常に与えられる課題に対応する能力を劇的に向上させました。SLA および SLS を使用することで、複雑な治具や固定具、流体フロー装置、車載部品を数週間ではなく数時間で製造できるため、3D テクノロジは F1 レースにおける物流の課題対応として最適です。

Alpine F1 チームでは、風洞で毎月テストされる膨大な量のコンポーネントに加えて、多数のレースカー部品を直接作成しています。「3D Systems のテクノロジは、サイクルタイムの短縮とコスト削減の両方を実現する効果的な新しい製造プロセスの原動力となり、チームにきわめて重要なメリットをもたらすことができています」と、Alpine F1 チームの COO、Rob White 氏は述べています。「風洞で同じ部品による複数回の反復テストができる機能の恩恵を享受する一方で、実車に搭載される焼結部品の数が毎年拡大しているのも目の当たりにしています。」

3D プリントは、チームでの部品の軽量化によるスピードと燃料効率向上の達成に貢献しているほか、エンジン性能の向上と摩耗と断裂の低減のための正確で有益なフローテストを実現するのにも役立っています。設計が完了すると、材料の選択と共にチームの ADM 部門に送信され、製造されます。SLA と SLS を使用することで、複雑な車の部品をかつてないほど迅速に製造でき、場合によっては、図面がシステムを通過する前に部品の検査準備が完了します。

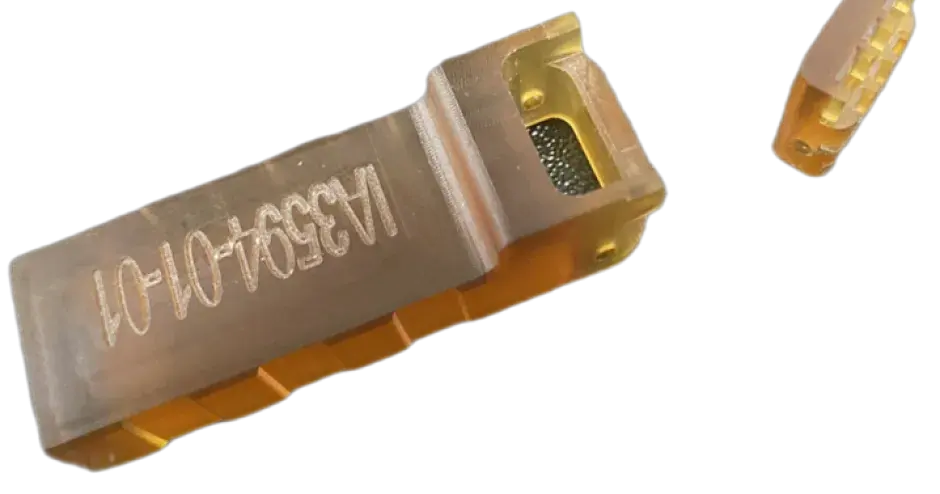

SLA を使用した 3D プリントのインベストメント鋳型パターンは、ギアボックスやサスペンションコンポーネントなどの用途としてエンストーンでも人気を博しており、許容される複雑度の制約から解放されることから、チームのエンジニアは、より創造的な部品設計ができるようになりました。SLA プロセスは非常に正確であるため、フロントエンドのパターン製造と、仕上げ済み鋳造用のバックエンドプルーフマッチングの両方で時間を節約できます。

開発の新たな道

3D Systems のテクノロジ、専門知識、サービスのメリットは、Alpine F1 チームのミッションクリティカルな優先事項 (技術革新、生産性、向上した精度と正確性など) と深く結びついています。Alpine F1 チームの CTO、Bob Bell 氏にとって 3D Systems はテクノロジサプライヤにとどまらない存在であり、両社は結果と将来の可能性をもたらす真のパートナーシップで結ばれています。

「3D Systems との提携により、これまでの 20 年以上にわたり弊社の生産性と効率が向上しました」と、Bell氏は述べました。「この提携により開発の新しい道が開かれ、用途への期待が将来にわたって高まる一方です」。