Hankook Tire & Technology 社は、タイヤメーカーの域にとどまりません。 ソウルに拠点を構える同社は、「未来を牽引するイノベータ」を実現する自動化とテクノロジに重点を置き、電気自動車をその事業活動の中心に据えています。 近年、Hankook 社は、同社の受賞歴を誇る HPS-Cell 自律型モビリティプラットフォームにおいて最終的に主要なコンポーネントとなる i-Flex 非空気圧タイヤ (NPT) 用の複雑な形状を持つプラスチックとエラストマの複数の設計を反復することにより、迅速かつ費用対効果の高い方法でイノベーションを推進する方法を必要としていました。 Hankook 社の Design Studio は、3D Systems のプラスチックとエラストマを用いた積層造形テクノロジを活用することで、コストを削減しつつ、設計を迅速に反復し、設計チームとテストチーム間で量産グレード部品を共有できるようになりました。

「3D プリントを使用する主な目的は、研究開発部門がタイヤ製造用のモールドを実際に作成する前に、研究開発部門とより良いコミュニケーションを図ることです。従来のモールドは機械加工されており、開発にかなりの費用と時間がかかりますが、新しい設計、形状、ボリュームを理解するための昔ながらの方法でもありました。 現在は、3D Systems の積層造形テクノロジを使用して研究開発部門とより迅速に連携し、構造の小さな部分を使用して形状や構造を把握し、プロトタイプの安全性、騒音、その他のパラメータをテストできます」

- Hankook Tire & Technology 社 Design Innovation Studio マネージャ、Rosa Youn 氏

課題

コストを削減しつつ、複数の材料を用いた複雑なタイヤとホイールの設計とテストを迅速化

Hankook Tire & Technology 社は、将来の自律型モビリティソリューションには、メンテナンスを最小限に抑えつつ、安全性と快適性を最大限に発揮する新世代のタイヤが必要であることを理解しています。 メンテナンスが少なく、安全性が向上した NPT は、まさにこの分野の用途の申し子のような存在ですが、これらすべてを満たす NPT の開発は、設計が複雑でコストがかかるという課題がありました。 Hankook 社の設計者は、生物組織を模倣した生体模倣設計により NPT の内部サポートを実現できると考えましたが、可能なセル構造設計の数はほぼ無限にあるため、Hankook 社の Design Studio は部品の一部と実寸大モデルを迅速に評価する方法を必要としていました。

新しいタイヤの従来のプロトタイピング方法では、多くの場合、2D スケッチから開始して、3D CAD 設計へと移行し、熟練した機械オペレータがそれをアルミニウムモールドに変換しました。 プロセス全体のコストがかかりすぎて遅すぎたため、各反復に数週間から数か月かかる可能性がありました。

さらに、NPT の生体模倣サポート「スポーク」マトリックスは、その相互接続された複雑な中空構造により、最も高い能力を備えた機械加工ステーションをもってしても難しいものでした。ラピッドプロトタイピングと少量生産向けの積層造形システムをいくつか検討した後、Hankook 社はプラスチックサポート構造とゴムトレッド用に 3D Systems の Figure 4 テクノロジプラットフォームを選択しました。Hankook 社はまた、金属タイヤ構造とヒンジを連結させる粉末焼結積層造形法 (SLS) を行うために、3D Systems のパートナーである CEP Tech に協力を求め、i-Flex NPT プロトタイプの開発を加速させました。その結果は、Hankook 社の設計者が好んで言う、モビリティの未来となっています。

ソリューション

1 – 非空気圧タイヤ「i-Flex」用スポーク構造

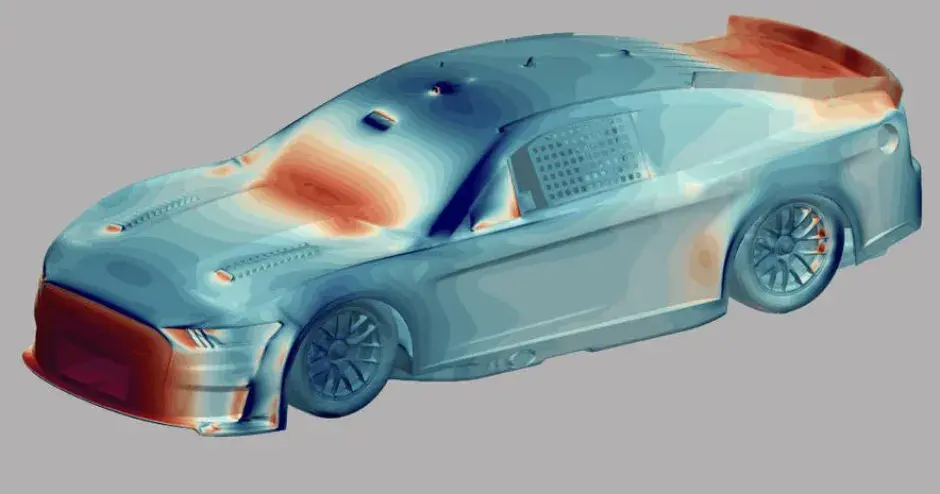

Hankook HPS Cell (L) の最終設計をもたらした 3D Systems の積層造形テクノロジ (r) でプリントされたスポークのさまざまな反復とコンセプト

Hankook 社の NPT には、内部サポート用の複雑な生体模倣プラスチックマトリックス、エラストマ外部タイヤトレッド、タイヤリムの一部のサポート機能と自動運転車に必要なその他の機能を実行する金属部品が含まれています。 これらの中空構造をプラスチックで機械加工することはほぼ不可能です。

Hankook Tire & Technology 社の Design Studio 設計者、Hee Sung Jang 氏は、次のとおりコメントしています。「当社の場合、[3D Systems の] 積層造形テクノロジにより、設計または製造したいものや、イメージするものをすべて実現できます。このテクノロジによって製造の限界がなくなります。当社にとって実に素晴らしいことです。例えば、従来の製品設計では造形や機械加工に関する多くの制約があります。切削加工ツールにも制約があります。積層造形にはこうした制約はありません」

Hankook 社の設計者は、Figure 4 プラットフォームを使用することによって、熱可塑性プラスチックのような機械的特性を持つ Figure 4 PRO-BLK 10 プラスチックを用いてさまざまなサポートマトリックスをすばやく反復できます。 Hankook 社の Design Studio チームは、開発コストを抑えつつ、さまざまな生体模倣マトリックスの 3D 設計を、後工程のテストにおいて非常に重要なセル間隔を均等に維持する部分的なプロトタイプまたはスケーリングされたプロトタイプにすばやく変換できます。 Design Studio の設計者は、タイヤを完全に組み立てる前に、実寸大のセル構造を含む部品の一部を使用し、物理テストで設計候補同士の相対的な強度をすばやく測定できます。

2 – タイヤセグメントの騒音制御テスト

NPT などのタイヤには、安全性と耐久性が求められますが、審美的にも音響的にも快適であることが求められます。すなわち、人は見た目の良くないタイヤを買うことも、音がうるさいタイヤを買い続けることもありません。Hankook 社の Design Studio の設計者は、NPT サポートマトリックスを開発した後に、Figure 4 RUBBER-65A BLK エラストマ材料を使用して、部分的なトレッドの設計とスケーリングされたトレッドの設計を開発できました。

Youn 氏は、次のとおりコメントしています。「これらの材料と部品の一部を使用して、部品の騒音と安全性を評価できます。 テストシステムでは、溝に空気や水を流して騒音を測定し、構造が適切かどうかを判断します。」将来的には、半透明の Figure 4 材料でこれらのトレッドを造形することでプロセスがさらに容易になり、エンジニアが悪天候時のタイヤの安全性において重要な部分であるトレッドの溝を流体がどのように移動するかを確認できるようになると、彼女は補足します。

さらに、製造エンジニアは、タイヤのトレッドをプリントすることで、新しい NPT の安定性や、亀裂が発生したり、信頼性が低下する可能性を簡単に評価できます。

Hankook 社の NPT 設計には、内部サポート用のプラスチックコンポーネント、タイヤトレッド用のゴム材料、タイヤリムとサポート用の金属コンポーネント部品が含まれています。ここに、3 つの要素をすべて示しています。

3 - 新しいコンセプトタイプのタイヤの可動部品

Hankook 社の設計者は、積層造形の複雑な形状を開発する能力を活かして、タイヤの 3 つの主要な要素 (トレッド、NPT サポートマトリックス、熱可塑性可動リムコンポーネント) を連結できるようにする内部の溝と構造を開発できました。熱可塑性プラスチックコンポーネントは、3D Systems の SLS テクノロジを使用して CEP Tech によって製造されました。従来のタイヤには可動部品がないため、これは Hankook 社にとって新しいものでした。

Hankook Tires 社の Design Innovation Studio マネージャ、Rosa Youn 氏は、次のとおりコメントしています。「競合他社ではなく 3D Systems を選んだ主な理由の 1 つは、材料の選択肢が非常に幅広いことです。 これにより、当社のすべての材料要件がカバーされます。しかも、Figure 4 は高速です。時間短縮、信頼性、サービス、最高のトラブルシューティング、システムの可用性、合理的な価格は、当社が意思決定を行う上で重要な要素でした。当社は、3D Systems の Figure 4 の価値を信じています。私にとって、これは世界最高の積層造形システムの 1 つです」

4 - タイヤプロファイルの標準ビジュアルプロトタイプ

Hankook 社の Design Studio はすでに Figure 4 プラットフォームの使用を拡大しています。このプラットフォームを使用して、従来のタイヤトレッドとプロファイルをテスト用に開発しています。これにより、革新的かつ進化的な新しい製品設計をすべてより迅速に反復できます。

Hankook 社の Design Center が NPT タイヤの設計を迅速に開発およびテストできるだけでなく、同社は Figure 4 プラットフォームを使用して新しいトレッドの設計のロードノイズやその他の重要な要素を迅速に評価できるため、Hankook 社のすべての新しいタイヤの設計を市場投入するまでの時間とコストが削減されます。

Hankook 社の Design Center の積層造形ラボは、Figure 4 Standalone プリンタのフリートを備えています。これにより、数分から数時間で部品を完成させて、イノベーションを加速できます。