速さは、フォーミュラワン (F1) レースのコース上でも舞台裏でも最も重要です。3D Systems の革新的なエッグシェルモールドソリューションを活用することで、BWT Alpine F1 Team は、これまでにないシリコンあるいはポリウレタン製部品の開発の革新とスピードアップに必要な、生産速度、品質、柔軟性を得ることができました。

課題

風洞およびマシン上での用途向けのエラストマ成形部品を迅速に生産

シリコンやポリウレタンの部品を成形する従来のツーリング方法は時間がかかり、F1 開発における検討からは除外されることがよくあります。レースシーズンの間隔は数か月しかなく、一年中とどまることなく進歩しているため、生産、テスト、反復のスピードが最も重要です。コース上や風洞の過酷な環境を考えると、性能に交渉の余地はありません。

ソリューション

01 開発・製造時間の短縮

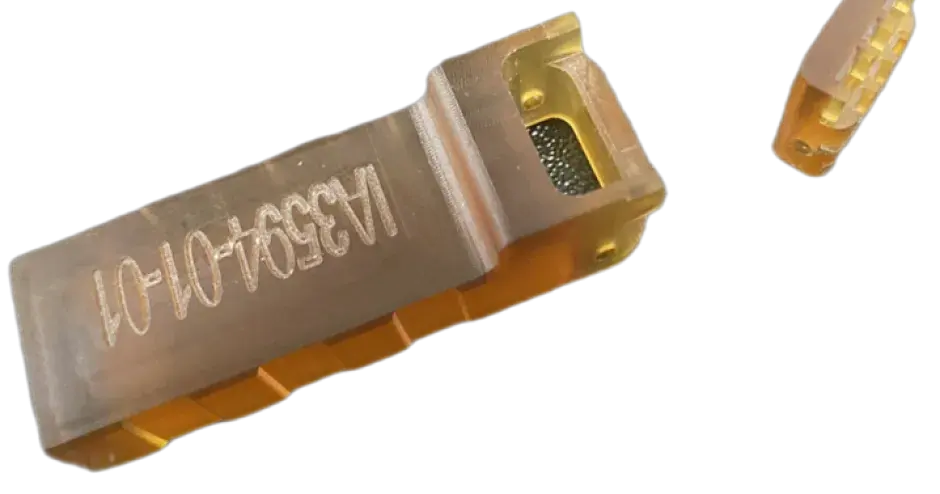

3D Systems のエッグシェルモールド用 Figure 4 ソリューションにより、BWT Alpine F1 Team は、さまざまな高品質の成形シリコンおよびポリウレタン部品を記録的な速さで生産し、従来の成形材料を使用して 1 回限りの反復部品を画期的な方法で入手できます。ワークフローがシンプルなため F1 のアグレッシブな開発ペースに対応でき、チームにとって大きな資産となっています。たとえば、金属ツーリングや真空鋳造といった従来の方法では数日から数週間かかっていた鋳造グロメットやシールを、Figure 4 を使えば 1 日で製造できるようになりました。

BWT Alpine F1 Team は、Figure 4® Modular 3D プリンタで、車載部品やテスト用部品といった幅広い鋳造ツール用に 1 日に複数のビルドを実行します。BWT Alpine F1 Team のアドバンスドデジタルマニュファクチャリングマネージャ、Pat Warner 氏は、3D プリントされたエッグシェルモールドのほとんどはわずか 90 分でプリントでき、最も大きなビルドでもかかる時間は最大 3 時間と見積もっています。

02 複数の用途に対応する柔軟性

チームの生産性は、即日の部品生産にとどまらず、Figure 4 エッグシェルモールドプロセスを使用した幅広い用途に対応できるほどにまで向上しました。このプロセスは 3D Systems の Figure 4® EGGSHELL-AMB 10 材料を利用しています。サクリフィシャルツーリング生産用の、プロセスが最適化された材料で、シリコン、ポリウレタン、または金属やセラミックなどのさまざまな材料から最終部品を作成できる柔軟性を備えています。Figure 4 EGGSHELL-AMB 10 は高温・高圧での射出に耐えられますが、鋳造後は簡単に壊すことができるよう設計された硬質プラスチックです。

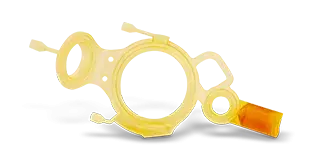

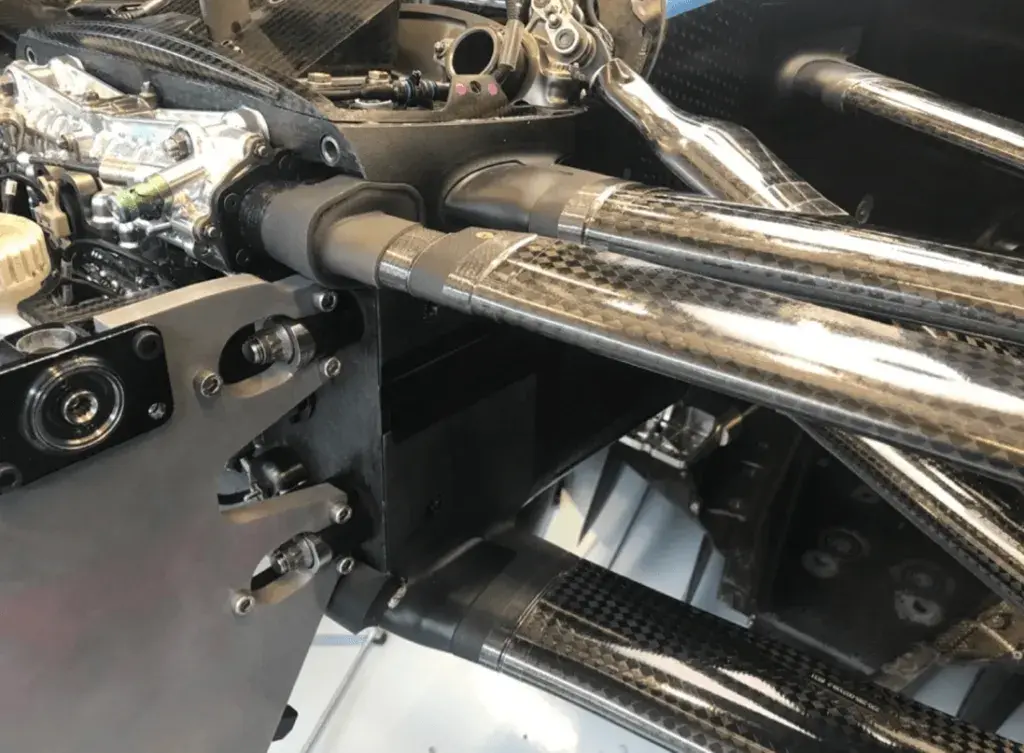

この柔軟性が一番のメリットであると Warner 氏は言います。「私たちは膨大な量の材料を抱えていますが、基本的にすべて 1 日で消費してしまいます」。これにより、チームは剛性、伸び、色、その他の特性が異なるさまざまな用途を検討できます。「これほど多くの異なるコンポーネントを作成できる方法は他に思いつきません」と、Warner 氏は述べています。現在 3D Systems のエッグシェルモールドソリューションを使用して対応しているほとんどの用途は、車全体で使用されるグロメット、シール、ガスケットといったカテゴリです。

03 簡単なワークフロー

CAD から鋳造へのワークフローは簡単です。まず、ポリマー 3D プリント用のオールインワンソフトウェアである 3D Sprint® 内でのプリント用にファイルを送信します。このソフトウェアの広範なツールセットには、サポートを追加したり、プリントプロセスを管理したりするためのオプションが含まれています。プリント後、BWT Alpine F1 Team は部品の洗浄や LC-3DPrint Box 硬化後処理ユニットでの硬化後処理といった鋳造シェルの後処理を行います。主に 90 分間の無干渉の二次硬化を含めて、このプロセスには約 2 時間かかります。

UV 二次硬化後、BWT Alpine F1 Team では 3D プリントした鋳造シェルを化学離型剤でコーティングし、シェルにポリウレタンまたはシリコンを注げるようにします。硬化時間は使用する材料によって異なりますが、10 分から 24 時間かかります。

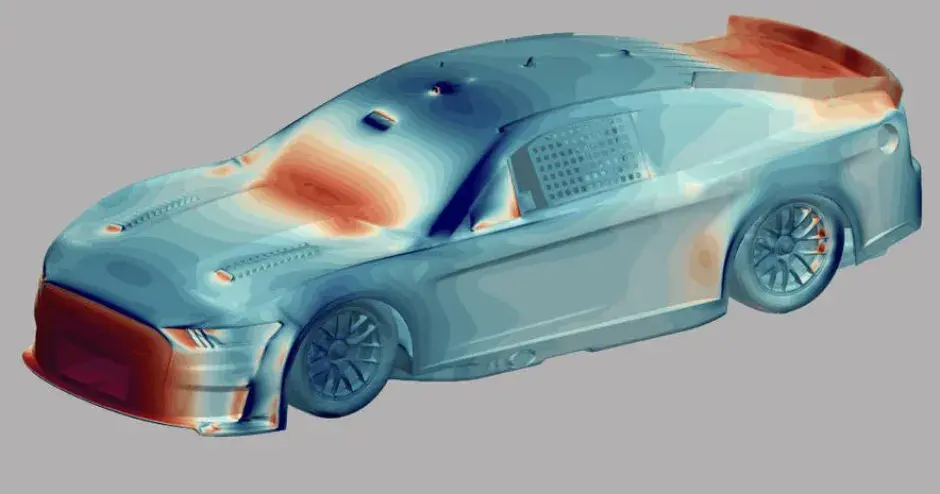

04 過酷な環境下での性能

F1 の部品に対しては、性能面で厳しい要求があります。1 回のレースは最大で 2 時間かかり、その間、車両全体で激しい温度変化、激しい振動、強力な力を受けます。「今日初めて見るものを使うには恐ろしい環境です」と、Warner 氏は言います。「そして私たちは常に完璧を目指して努力しています。私たちは、すべての部品がその役割を果たすことができるようにしなければなりません」3D Systems のエッグシェルモールドソリューションを使用して生産された部品は、この高い性能基準を満たしています。表面品質は非常に良好であり、これは空力部品にとって特に重要であると、Warner 氏は述べています。高品質で高性能な部品を迅速に生産できるため、チームは、レースでの厳しい時間的制約のためにこれまでは優先順位が下がっていた部品の修正も可能になりました。