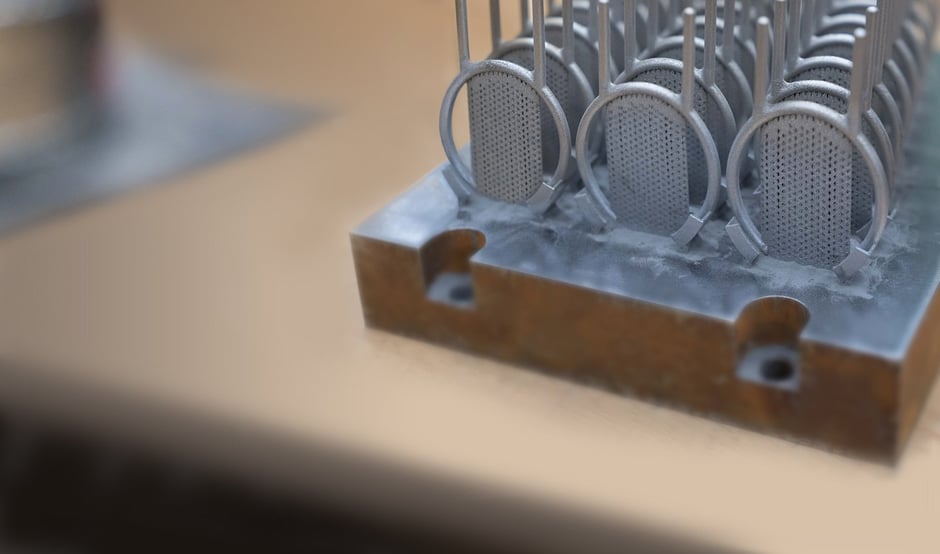

ダイレクト金属プリントとは

ダイレクトメタルプリント (DMP) は、ダイレクトメタルレーザー焼結 (DMLS) とも呼ばれ、品質の高い複雑な金属部品を 3D CAD データから造形するアディティブマニュファクチャリングテクノロジーです。この機械では、高精度のレーザーを金属粉末粒子に照射し、薄い水平な金属レイヤーを 1 層ずつ積層していきます。この最先端のテクノロジーなら、従来のサブトラクティブテクノロジーや鋳造テクノロジーでは不可能な、複雑な形状の金属部品の生産を可能にします。様々な機能的な金属を使用して、プロトタイプから、最大 20,000 ユニットまでの連続生産までのプリントを可能にします。