Point Design 社は部分義手の設計に革新をもたらすイノベーターです。同社は積層造形 (AM)、機械設計、および臨床ケアを組み合わせることで、堅牢な人工指ソリューションを提供しています。同社はコロラド大学のバイオメカトロニクス開発ラボ出身の研究者によって設立されました。同社は社内のキャパシティでの生産が追いつかなくなり、生産面での支援を必要としていました。Point Designs 社は、供給の問題を解消し、製品開発プロセスを進化させるため、3D Systems を生産パートナーに選びました。同社は 3D Systems のエキスパートと密接に連携することで、スチール素材からチタン素材への移行をわずか 6 か月で完了し、ワークフローを効率化し、さらなる製品展開に必要な有益なノウハウを獲得しました。

3D Systems と協力することで、社内の設計プロトコルに磨きをかけることができました。3D Systems は、大量の 3D プリントに適した設計、後処理手法の改善、および各造形プレートでの高精度部品の生産量増加に関する新たな視点とノウハウを得ることができました。

- Point Designs 社、共同設立者兼 CEO、Levin Sliker 氏

課題

パートナーシップによる部分義手部品の AM 生産の拡大

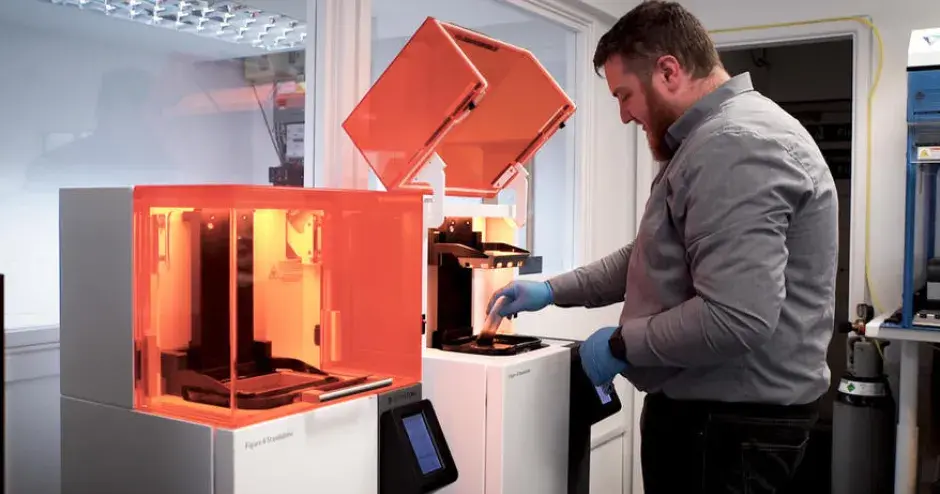

当初はコロラド大学のラボのリソースを利用していたため、同社は早い段階から 3D プリントを念頭に置いた Point Digit ソリューションを開発していました。しかし、同社のソリューションへの需要が増えるにつれて、生産能力の増強を支援するパートナーが必要になりました。Point Designs 社は、医療機器の製造実績、高い品質に関する優れたノウハウ、再現性の高いチタンプリント、AM テクノロジとプロセスに関する詳細な知識などを評価して、3D Systems をパートナーに選びました。Point Designs 社と 3D Systems は協力して Point Digit ソリューションをチタン向けに調整し、市場投入の迅速化を図り、美しく機能的で最適化された製品コンポーネントを実現しました。

ソリューション

01 コラボレーションによる積層造形に対応したデザインの実現

Point Designs 社は Point Digit ソリューションを開発する際に、積層造形のための設計 (DfAM) の利点を活かすため、有機形状、半中空構造、一体型のアセンブリを作成しました。これらは AM を活用することで実現できるもので、多くのユーザが AM テクノロジを利用する大きな要因になっています。これらを利用することで、軽量化とアセンブリの簡素化を図りながら、目的の機能に特化した設計の部品を実現することが可能になります。しかし、適切に 3D プリントを行うことは容易ではありません。特に、最終製品の細かな機構で厳密な許容誤差が求められる場合はやっかいです。Point Designs 社の CEO である Levin Sliker 氏は、3D Systems の協力を得ることで、プリント工程に合わせて最適化された設計を実現できたと述べています。

Point Designs 社が使用している重要な AM 対応機能の 1 つに、1 つのアセンブリとしてその場でプリントされる一体ヒンジがあります。これは、より自然な動きになるように回転できるようになっています。Sliker 氏は、ヒンジの部品は小さいだけでなく、内部部品であるため、このアセンブリをその場でプリントできることは非常に大きな利点があると指摘しています。「これらを他の方法で組み立てるのは不可能とは言わないまでも困難です。時間がかかるだけでなく、非常に小さな部品を管理しなければなりません。一体ヒンジのすべてをその場でまとめてプリントすることで、組み立てと製造が大幅に簡素化されました」と、Sliker 氏は述べています。

02 コンサルティングによる大量生産向けに最適化されたプリントストラテジの実現

製品発売まであまり時間がない中で、Point Designs 社は 3D Systems との共同作業に着手しました。このとき、Point Designs 社は部品の向きに関する設計上の問題を解決できずに苦戦していました。Point Designs 社は、最終部品の厳しい寸法や許容誤差に対応するため、既存の造形方向を選択していました。しかし、この方向は生産の拡大に適していませんでした。3D Systems と Point Designs 社は協力して、下流工程を考慮して一度の造形で多数の部品をプリントできるようにするための新しいプリントストラテジを考案しました。重要な表面にサポートの跡が残るのを避けるため、両社は協力して取り外しの容易なサポート構造と、これらの表面の仕上がりを望ましいものにするための後処理手法を考案しました。

「部品を異なる方向に配置することで、1 つの造形プレートで生産できる部品の数を 2 倍に増やすことができました。」

- Point Designs 社、共同設立者兼 CEO、Levin Sliker 氏

03 高級チタン素材への移行

Point Designs 社が製造パートナーを探していたときの最も重要な課題は生産能力でした。Sliker 氏は、3D Systems をパートナーに選んだことで、チタンという副産物が手に入ったと述べています。しかし、恩恵を受けたのは Point Designs 社だけではありません。Jeff Soelberg 氏は Point Digit ソリューションのエンドユーザで、スチール製とチタン製の両方の製品を利用しています。新しいチタン素材になって 30% 軽量化されましたが、その違いはすぐに分かるものでした。「スチール製の装具を付けていたときには、小さな重りを持ち歩いているような感じがしていましたが、チタン素材に変えたことで、これまでよりもはるかに軽量で自然な感じになりました」と、Soelberg 氏は述べています。

軽量化されただけでなく、強く耐久性があり、簡単に洗うことができるため、これらの装具の素材とデザインに対してエンドユーザから数多くの肯定的なフィードバックが寄せられています。利用者は自分の指を使っていたあらゆる環境で部分義手を使うことができます。Soelberg 氏は、訓練を行うことで事故の前に行っていた活動の 95% を行えるまでになったと述べています。

素材を変更するにあたり、3D Systems は Point Designs 社にノウハウを提供してチタン素材固有の課題に対応するのを支援しました。これは将来のプロジェクトにもつながるものです。なかでも重要なのはチタンの収縮率に対応した設計について支援を行ったことでした。「3D Systems のチームと協力したことで、既存の製品や将来の製品の設計プロセスが確実に改善されました。次の製品はこれまでよりも実現が容易になり、量産用の設計ファイルの実現も短時間でできるようになるはずです」と、Sliker 氏は述べています。

チタン製の Point Digit 2.0 ソリューションは、3D Systems のダイレクト金属プリンティング (DMP) テクノロジと LaserForm Ti Gr23 (A) 材料を使用してプリントされます。これはクラス最高の酸素レベル (<25 ppm) と不活性プリント雰囲気を備えているため、高い化学的純度と再現性によってきわめて強固で精度の高い部品実現できます。部品ごとに同一のデジタル データを使用することで大々的な補正の必要性を回避でき、すべての DMP プリンタで同じ結果を生み出すことで、23D Systems のプリンタによる生産拡大を実現できます。

04 アセンブリの削減

Point Designs 社と 3D Systems は 4 つの製品で共同作業を行っています。これらの製品は複数の 3D プリント部品で構成され、複数のサイズで提供されており、商品単位数は合計 17、部品点数は合計 107 個にのぼります。Point Designs 社は 3D Systems からプリントされた部品を受け取った後、既製の部品とカスタマイズ部品を組み合わせて部品の組み立てを行います。その後、利用者に合わせた義肢ソケットを作成するため、組み立てた製品を義肢装具士に渡します。

「3D Systems のアプリケーションイノベーショングループから同社独自のテクノロジを用いたプリントについてのサポートを得られたことで、当社は大きな成果を上げることができました。3D Systems はプリンタの機能を熟知しています。これはこの業界内では珍しいことで、このことが我々のパートナーシップの大きな成功の要因になっています」と、Sliker 氏は述べています。

Point Designs 社の事業開発スペシャリストである Griffin Drye 氏は、供給問題の解消に関して、3D Systems と協力するようになったことで信頼性の高い生産サイクルが確立され、製品の在庫切れは一切発生しなくなったと述べています。これは非常に有意義な成果です。これを可能にするため、Point Designs 社と 3D Systems は、オープンで密接なコミュニケーションを通じて、それぞれが相手方の予定を把握して予測や計画を正確に行えるようにしています。Point Designs 社はクラス I 医療用機器である Point Digit 2.0 の成功を受けて、3D Systems の技術を利用したさまざまな義肢製品の提供を計画しています。