課題

迅速なポータブル診断検査用に生体適合性と機能性を持つマイクロ流体素子を開発。

ソリューション

3D Systems の Figure 4 Standalone および量産グレードの生体適合性材料。

結果

- 生体適合性マイクロ流体多様体の迅速な反復が可能です

- 生体適合性材料は、必要な生化学反応を阻害しません

- バッチ後処理により効率が向上します

- 3D プリントの速度と精度は、デザインでの試行錯誤の余地を大幅に広げます

人々を恐怖に陥れている突然の新型コロナウイルス感染症 (COVID-19) の世界的蔓延により、利用しやすい、高速の疾患検出の重要性に注目が集まっています。疾患に対する検査能力の確保は、感染拡大防止のための封じ込め対策の強化につながるだけではありません。疫学者は、より多くの情報を収集できるので、検査でなければ暴くことのできない、目に見えない神秘的な脅威の正体が明らかになります。伝染方法の解明から感染率に至るまで、感染症検査の重要性は世界中で認識されています。

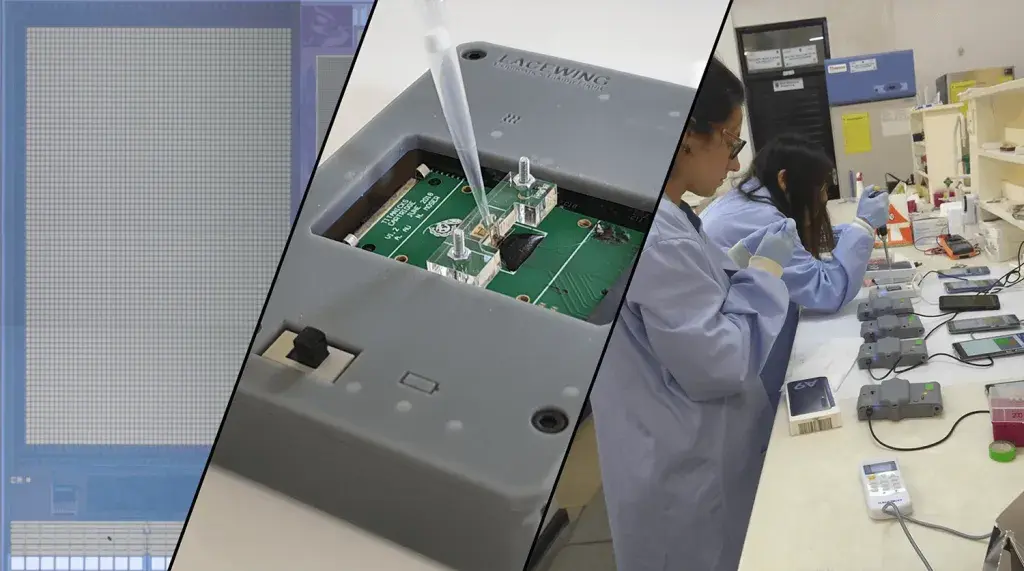

Pantelis Georgiou 博士率いるインペリアル・カレッジ・ロンドンの研究者チームは、Lacewing という病原体検出プロジェクトで真っ向からこの問題に立ち向かっています。クラウドサーバと同期したスマートフォンアプリから 20 分以内に結果を提供する Lacewing は、SARD-CoV-2-RNA を含む疾患検査を携帯可能にし、ジオタグ付けを通して疾病進行の追跡を自動化します。Lacewing は、分子生物学と最先端テクノロジを組み合わせることで、診断の世界におけるアクセスと情報のギャップを埋めるという約束を果たす、洗練された「ラボオンチップ」プラットフォームです。大型で高価な光学機器を必要とする他の診断テクノロジと比較して、Lacewing が実現する電気的センシング方法と小型化は、アプローチに真の進化をもたらします。

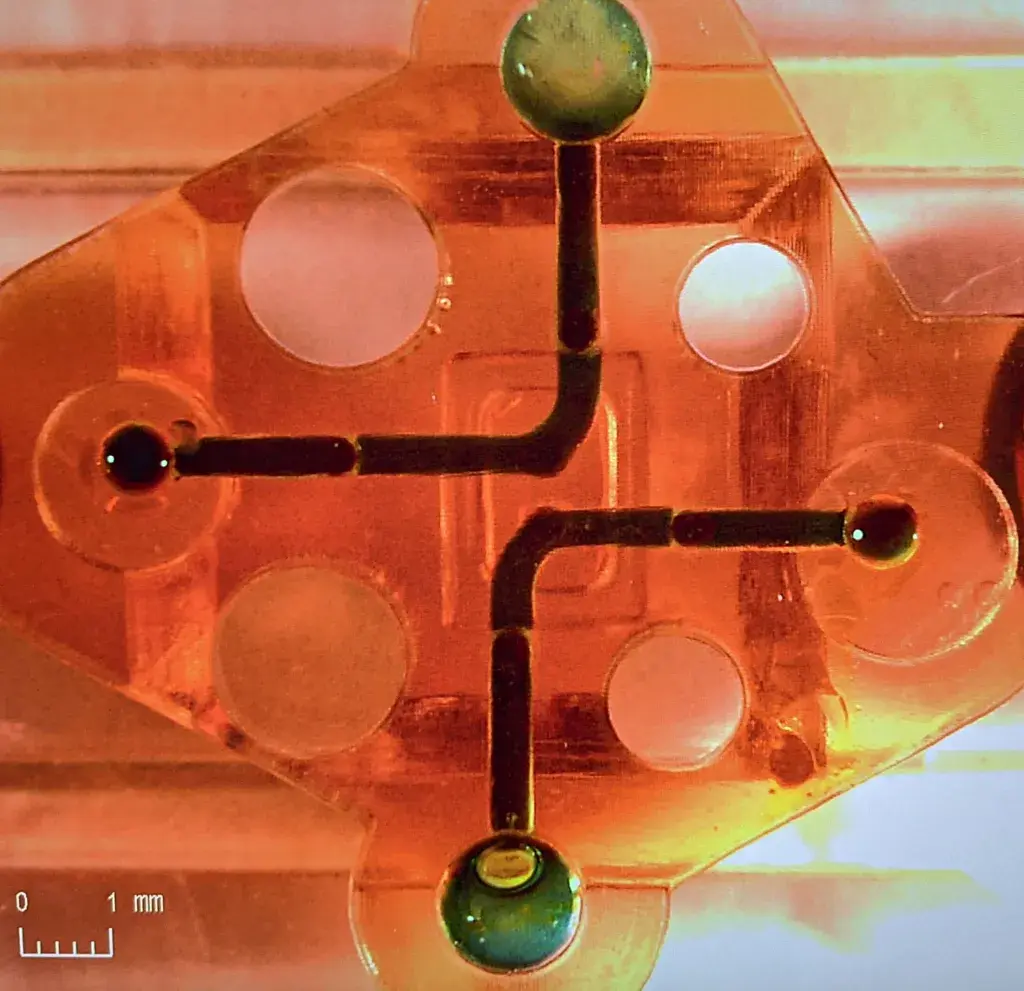

Lacewing を支えるテクノロジの中で重要なのが、3D Systems Figure 4® Standalone 3D プリンタと生体適合性の量産グレード材料です。インペリアル・カレッジの博士課程の学生で研究アシスタントの Matthew Cavuto 氏は、Lacewing の主なコンポーネントは、彼が Figure 4 を持ち運ぶことで知った能力に基づいて設計されていると述べています。「マイクロ流体工学には細心の注意が必要とされ、従来、クリーンルームプロセスを通して製造が行われていますが、速度が遅い、費用がかかる、労働集約型であるという欠点があります」と Cavuto 氏は言います。「Figure 4 を使用することで、複雑な内部 3 次元流体チャネルを使ってサンプル液をチップ上の異なるセンシング領域へ輸送できるようになり、部品の迅速なプリントが実現され、マイクロ流体製造能力が大幅に向上しました。」

設計要素はこのプロジェクトにとって重要であるものの、これは高度に洗練されたソリューションの一部分にすぎません。3D Systems の Figure 4 によって実現される部品の複雑さと細部の忠実度以上に、この 3D プリントソリューションにおいて研究チームの助けとなったものは、プリント速度、プリント品質、および生体適合性材料オプションでした。

COVID-19 テストのニーズに応えるための迅速なイテレーション

Lacewing プラットフォームは、2 年以上前から開発が進められており、患者サンプル内の病原体の DNA または RNA を同定することで機能する分子診断検査を実施します。このタイプの検査では、誰かが特定の疾患 (デング熱、マラリア、結核、COVID-19 など) に感染しているかどうかだけでなく、その程度を判断することもできるため、症状の重症度に関するより多くの洞察が得られます。

COVID-19 の突然の発生前には、検査開発の主眼は、世界の遠隔地でのポータブル検査を可能にすることにありました。携帯性はスマートフォン時代では当然のことですが、分子診断には、これまで大型で高価な実験装置が必要とされてきました。Lacewing では、以前の光学技術を、マイクロチップを用いた電気技術に置き換え、Figure 4 Standalone と生体適合性材料を使用することで、試作、反復、製造の流れを高速化しました。各 Lacewing マイクロ流体カートリッジは、およそ 30 mm x 6 mm x 5 mm で、10 ミクロン層でプリントされています。

研究チームは、COVID-19 のグローバルな検査ニーズに合わせた検査の変更に着手し、ほぼ毎日新しいデザインをプリントする取り組みを開始しました。この場合、マシンの速度が大きな利点だったと Cavuto 氏は述べています。「Figure 4 を使用すると、時によって、特定のコンポーネントの 3 つのバージョンを 1 日でプリントしてテストすることができました」と彼は言います。この設計を迅速に繰り返す能力によって、何か新しいことを試みる際の軋轢が取り除かれ、さまざまな試行錯誤の結果、情報の収集量が増え、それがシステム全体の改善につながりました。「過去 2 か月で 30 バージョンを簡単に試すことができました。」と Cavuto 氏は述べています。

チームは SOLIDWORKS ですべての部品を設計し、3D Sprint® ソフトウェアを使用して各ビルドをセットアップします。3D Sprint は、3D プリントプロセスを準備、最適化、管理するための 3D Systems のオールインワンソフトウェアであり、研究チームが予期せぬ問題を見つけて解決する際に役立っています。「STL エラーが発生しても、3D Sprint が [準備] タブで自動的に解決できる場合があります」と Cavuto 氏は語っています。

これまでさまざまな 3D プリンタを使用してきた Cavuto 氏によれば、Figure 4 の違いは、時間、コスト、品質の面でプリントの障壁が少ない点にあります。他のプリンタを使用した場合、彼は、プリントが時間と材料費の両方で価値があるかどうかという疑問に直面することになりますが、Figure 4 がその軋轢を解消しました。「私は部品をプリントし、問題ないか確認します。問題があれば、数時間のうちにデザインし直して再プリントできます」と、Cavuto 氏は言います。「超高速で反復処理できたのは、プリンタがこんなにも高速だったおかげです。」

真の生体適合性材料は、生化学反応を阻害しません

迅速な検査オプションに対する時間的制約にもかかわらず、研究チームにとってスピードは最も重要な要素ではありませんでした。このアプリケーションでは、DNA との直接接触が発生するため、それを可能にするには特定の生体適合性材料を使用する必要があります。

インペリアル・カレッジのチームが使用したのは Figure 4® MED-AMB 10 です。これは、生体適合性 (細胞毒性、感作および刺激)* の ISO 10993-5 & -10 規格を満たすことができる透明な琥珀色の材料であり、オートクレーブを通して滅菌可能です。この材料は、半透明のマイクロ流体多様体に使用されます。「Figure 4 MED-AMB 10 は、私たちの PCR 反応に対して優れた生体適合性を示しました」と Cavuto 氏は述べています。「これまで試してきた多くの材料は反応を阻害しましたが、Figure 4 MED-AMB 10 の場合、反応化学との相互作用が低く抑えられていました。」これは、プロジェクト全体にとって非常に重要です。生産材料による干渉が、意図した反応の発生を遅らせたり妨げたりする可能性があるからです。

Figure 4 の多様な材料ポートフォリオの使用

チームは、Lacewing 用のマイクロ流体部品のプリントに Figure 4 MED-AMB 10 を使用しただけではありません。デバイスエンクロージャには、量産グレード、高剛性の耐熱性材料である Figure 4® PRO-BLK-10 を使用し、デバイスを貫通するガスケットには、新たにリリースされたエラストマー材料である Figure 4® RUBBER-65A BLK を使用しています。さらには Lacewing の一部は、ポリプロピレンの外観と感触を持つ材料である Figure 4® FLEX-BLK 20 から作られています。電子機器や一部のハードウェアを除いて、デバイスのほぼ全体の製造に、現在、Figure 4 システムが使用されています。

完全洗浄と後処理を 20 分以内に終了

表面が清潔で滑らかであることは、Lacewing カートリッジの最終的な機能にとって不可欠です。このため、研究チームは Figure 4 のネストまたはスタッキング機能を放棄して、カートリッジをシングルレイヤでプリントしています。プロジェクトはまだ設計段階にあるため、チームはビルドプレートを完全にはロードしていませんが、マイクロ流体カートリッジの最大ビルド数を一度に約 30 個と見積もっています。

アプリケーションの感度を考えると、後処理は重要です。プリント後、部品を IPA 浴中で洗浄し、硬化させ、研磨してから、再び洗浄して、残留物や研磨粒子がすべて除去された、清潔な状態にします。「私たちは汚染を回避するための費用に糸目をつけません」と Cavuto 氏は言います。「清潔で滅菌された部品の状態を確保することが、反応の成功と正確な診断にとって重要です。」

全体的には、Cavuto 氏は、後処理に要する時間は 20 分未満であり、多くの部品が一度にプロセスを通過できると推定しています。

開発とイノベーションのための新機能

「Figure 4 によって、自分がプリントできるもの、またはこれまでの自分自身の作成能力に対する見方が変わりました」と Cavuto 氏は言います。「解像度、速度、表面品質、材料の範囲、生体適合性に関して、Figure 4 と比較できるものはありません。これは、おそらく、あなた方が想像できるあらゆるタイプの 3D プリンタを使用してきた私の結論です。」

インペリアル・カレッジの研究チームは、イギリス国民保健局 (NHS) による COVID-19 検査の検証を近日中に受けることを予定しています。これにより、今後 6 か月以内に量産を開始するための道が開けます。Lacewing の仕組みの詳細については、インペリアル・カレッジの研究チームが提供するこの情報ページをご覧ください。

3D Systems Figure 4 および生体適合性、量産グレード材料の詳細については、当社の材料ガイドをダウンロードしてください。

* 生体適合性は、ISO 10993-5 および 10993-10 に従い、単一の形状およびサンプルに基づいて 3D Systems がテストを実施しています。使用への適合性と用途における生体適合性については、利用者ご自身で確認してください。