さかのぼること 2015 年、NuVasive 社は、アディティブマニュファクチャリング(AM) で好機を見出しました。この整形外科機器メーカーは、複雑で最適化された形状を製造できる AM ならではの機能が、手術に統合された低侵襲の脊椎ソリューションの設計と製造に新しい道を切り開く可能性があることに気づきました。ただ、唯一の難点は、社内に AM の経験者がいないことでした。

NuVasive 社は、AM プロセスのサービスおよび製造プロバイダと提携する必要があることを認識していました。この究極のコラボレーションの結果、NuVasive 社はすぐに AM の利点を活用できるようになり、設計から市場投入までをわずか 1 年で実現し、2017 年に Modulus ® を発売しました。現在、インプラントラインとしてフル稼働しています。

専門知識を高めるためのパートナー選び

NuVasive 社のチーム内に人材と専門知識の蓄積までもをもたらした努力と戦略的イノベーションにより、最適化された AM インプラントファミリの設計、認定、市場投入を 14 か月で成功させることができました。NuVasive 社が、米国オハイオ州ウェストキャロルトンに 180,000 平方フィートの製造施設を構え、来る日も来る日も従来の製造法を実践することは、製品を切削型の製造法で製造する場合、しごく当然のことです。AM はそれとはまったく異なる製造法であり、同社とその従業員にとってそのアプローチの斬新さは、特有の課題を提示しました。

外部顧問の必要性を認識した NuVasive 社は、まず、いくつかの最も重要な AM エキスパート選定基準を明らかにしました。利用可能な 3D プリント技術の品質と信頼性は、どちらも譲れないポイントでした。同社は、斬新な機器を効率的に製造するために、ソフトウェアアプリケーションのサポートを必要としていました。そしてついに、AM 業界内で信頼を得ている、NuVasive 社とともに成長できるパートナーを見つけました。

「この点でリスクをとりたくありませんでした」と、NuVasive 社製品開発担当ディレクタの Jeremy Malik 氏は話しています。

NuVasive 社は、徹底した調査を行った後、Modulus の商品化に向けて、ダイレクト金属プリンティング (DMP) 技術と、アプリケーションエンジニアと AM エキスパートで構成されたチームを持つ 3D Systems を選びました。

コンセプトから商業化までの道のり

Modulus ラインの背景にある設計思想は、新しい技術を有意義に活用し、新しさではなく、革新性を持った最終製品を提供することでした。NuVasive 社によると、同社の目標は、その過程で大きなトレードオフをすることなく、最適な脊椎インプラントを提供することでした。

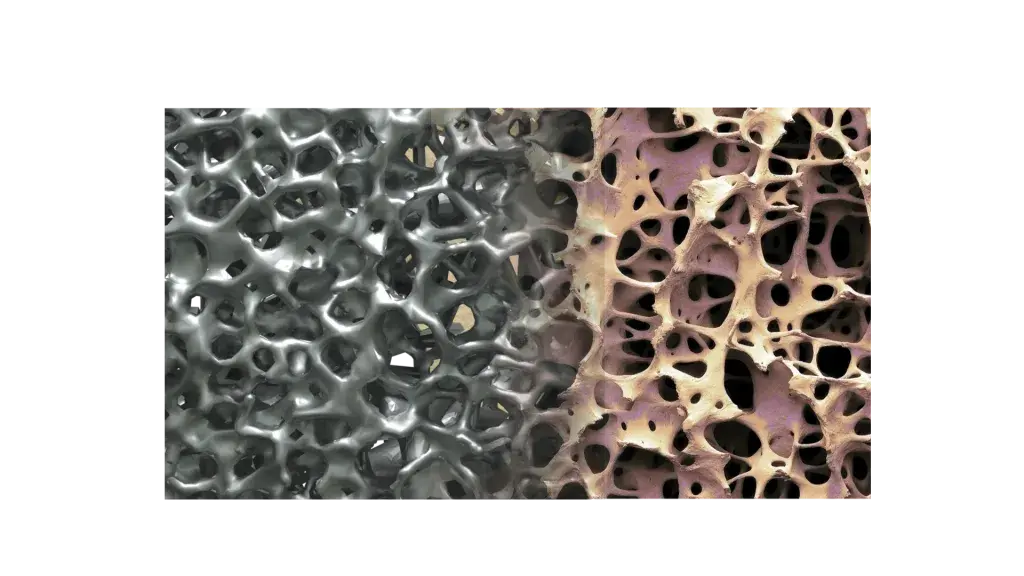

Modulus ラインは、多孔性と荷重分散の間でバランスを図り、それぞれ独立した SKU を最適化して放射線透過性を向上しています。構造的または機能的な目的を果たさない余分な材料を取り除くアルゴリズムベースの設計戦略である、トポロジの最適化により、これを実現しました。トポロジを最適化した部品は、強度に悪影響を及ぼすことなく軽量化されます。Modulus シリーズの場合、トポロジの最適化により、あらゆる形状やサイズのインプラントでより優れた画像特性も得られるため、外科医は経過観察中に骨癒合の様子をより良く見ることができます。さらに、最適化された格子構造により、完全な多孔質構造を実現し、骨の成長を促進する環境を整えています。

Malik 氏は次のように話しています。「これまでできなかったことを行いたいと願っていました。この機器は、単に新しい技術を活用して市場に投入しただけにとどまりません。当社は、患者さんの臨床成果の向上を促す新しい技術を活用したのです」

両社は協力して、目的の機器をプリントできるさまざま方法のファイル反復を数多く作成しました。また、3D Systems は、AM のあまり知られていないながらも効果的な側面の中でも特に、プリント戦略、冶金、残留粉体除去に関する重要な業界専門知識を提供しました。

Malik 氏は次のように語っています。「私たちは、自分たちが何を分からないのかが分かっていませんでした。3D Systems は、積層造形プロセスについての教育を支援してくれただけでなく、プリントだけにとどまらず、プロセスを調整するため、当社に協力してくれました。多くを率直に話し合ったことが、当社の成功の決め手になったといえるでしょう」

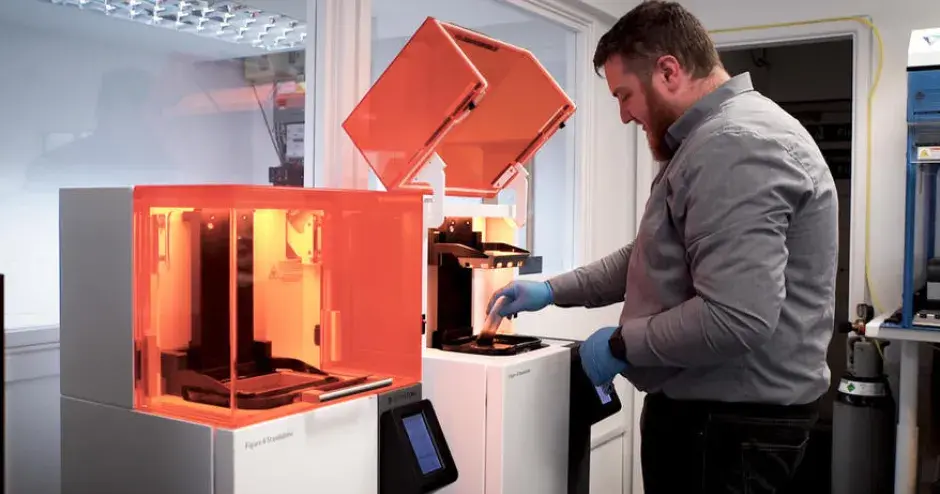

このプロセス全体を通じて、NuVasive 社は 3D Systems のカスタマイノベーションセンタ (CIC) を活用しました。これらの施設は、施設内に蓄積された専門知識へのアクセスも含めて、設計能力、製造能力、高品質のハードウェア、ソフトウェア、材料を包含する AM ソリューションのエコシステムを提供します。3D Systems の CIC は、アプリケーション開発とフロントエンドエンジニアリングから、機器の検証、プロセスの検証、部品の適格性評価、製造にまでいたるすべてを網羅しているため、企業の経験レベルにかかわらず、積層造形技術による企業のイノベーション加速を支援できます。

NuVasive 社は、設計から製造まで多額の初期投資を行うことなく、機能性の向上という点でこの技術が提供できるものを活用できました。

また、両社は設計の最適化にとどまらず、AM 製造ワークフローの認定の実現に向けて協力しました。NuVasive 社は従来の製造法で製造された製品で FDA の認可を取得した実績がありますが、新しい製造法を採用したことにより、規制特有の問題が生じました。

Malik 氏によると、NuVasive 社は、FDA 申請書類の正当性を高めるために、3D Systems の製造再現性に関するデータを活用し、これらの問題に対処しました。

Malik 氏は次のとおり話しています。「3D Systems のお客様の機器は、過去に FDA の認可を受けていたため、自らの専門知識をもってこれらの要求事項にうまく対応できるように支援してくれる会社と提携していると認識していました。それは素晴らしいセーフティネットでした」

積層造形製造をポートフォリオに組み込む

現在まで話を進めると、NuVasive 社は、FDA の認可を受けた 100% 3D プリンタで製造された脊椎インプラントファミリを市場投入しており、AM を活用した脊椎ソリューションのリーダー的存在になっています。Modulus ラインは、考え抜かれた設計の賜物であり、多孔性の利点と椎体間固定機器に要求される性能の間でバランスを図っています。

最終的に、NuVasive 社が Modulus 製品ラインのコンセプトから商品化までに要した期間は、約 14 か月でした。従来の製造プロセスの場合、これはごく標準的な期間ですが、同社は AM を初めて適用した際にも同じペースを維持できたことに活気づきました。

Malik 氏は次のように語っています。「製品を設計し製造することに加えて、製造プロセスを構築することは大変な仕事です。私たちは、その両方を実現できることを誇りに思っていたので、市場投入に向けてデータセットと正当性を確立するために、3D Systems を頼りにしました」

製品の製造と展開に関しては、3D Systems はサプライチェーンの柔軟性を提供し、社内または認定パートナーを通じて量産の注文に応じるほか、知識と技術の移転を通じて、お客様の自社施設での積層造形生産への移行を支援します。

NuVasive 社は、チタンを使用した 3D プリントを社内で行うようになりました。また、R&D プロトタイプを作成し、マシンの動作をより良く理解して製造プロセスを引き続き改良するために DMP 技術を使用しています。

「現場でその能力を備えたことは、当社にとって大きな進歩でした。今は、正当かつ拡張性のある製造プロセスと、将来にわたって継続的に改善できる能力が備わっています」と、Malik 氏は話しています。

本コンテンツは、BONEZONE® (bonezonepub.com) に元々掲載されたものです。