課題

卓越したスピードでカスタムオーディオ製品をコスト効率よく設計・納品します。

ソリューション

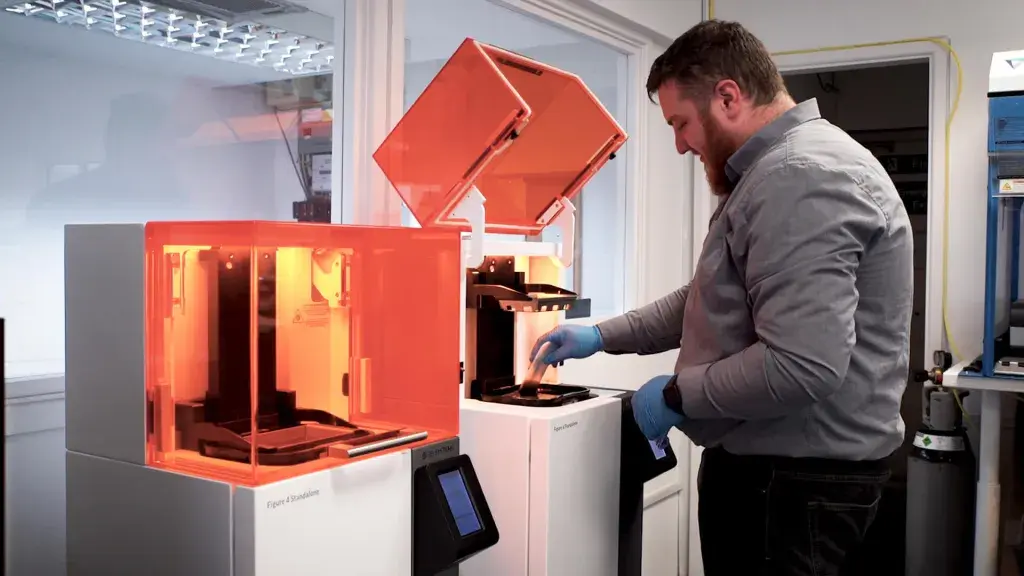

3D Systems の Figure 4® Standalone 3D プリンターと材料を使用したデジタルワークフロー。

結果

- 3 ~ 4 日で、設計コンセプトから最終製品まで展開

- 設計を直ちに変更

- 少量のパーツをコスト効率よく製造

- 短納期で高品質の製品を提供することでブランドの評判を確立

英国を拠点とするデジタル制作会社、Advanced Communication Solutions (ACS) Custom は、ソフトシリコン製カスタム聴覚保護とインイヤーモニターを専門としています。ACS Custom は、音声強調、聴覚保護、コミュニケーションに関する顧客のニーズに応えるため、100% デジタルのワークフローを中心にビジネスを構築し、唯一無二の製品への迅速なアクセスを顧客に提供しています。

ACS Custom のデジタルワークフローは、デジタル化、設計、アディティブマニュファクチャリングで構成されています。ACS Custom は、3D Systems の Figure 4® Standalone 3D プリンターと量産グレードの Figure 4 材料 (Figure 4® PRO-BLK 10、Figure 4® EGGSHELL-AMB 10 など) を使用して、 卓越したスピードでカスタマイズされた精密製品を生産できます。そのため、地元の F1 チームがヘッドセットのフィット感と機能を向上させるために助けを求めて同社に打診した際、ACS Custom は自信を持って請け負い、顧客の設計レビューを含め、完全に 3D プリンターで造作した、高品質のカスタムソリューションをわずか数日で納品できました。

カスタム製品に最適なワークフロー

ACS Custom は、顧客の問題を解決する製品を専門としています。創業者でマネージングディレクターの Andy Shiach 氏は、デジタルワークフローが同社のビジネスに完璧に適していると説明します。「製品を作りたいと思ったら、数日以内に設計してプリントできます。その後に、設計の見直しが必要だと気づいたら、すぐにそれを実行できます。」

この製造アプローチと対応力は、アディティブマニュファクチャリングを通じてのみ可能です。「生産対象製品をツールを使って生産したり射出成形したりする必要がある場合、それに伴う時間と費用は莫大なものになります」と Shiach 氏は補足します。それとは対照的に、Figure 4 Standalone を使用したデジタルワークフローであれば、わずか 3 ~ 4 日で設計コンセプトから最終製品に到達できます。

「当社のデジタルワークフローは、顧客の要望やニーズに迅速かつ的確に応えるのに役立ちます」と Shiach 氏は述べています。たとえば、ACS Custom は、最高レベルのコミュニケーションシステムを実現するために、英国の F1 チーム向けにいくつかの創造力に富んだ製品を開発しました。1 週間で開発・生産された各製品は、ヘルメットを装着したピットクルーから、VIP ゲストに対する施設案内を担う接待担当者まで、対象となるスタッフの要求と環境に対応します。ただし、ACS Custom の製品の有用性はレーストラックの域をはるかに超えています。「騒音を発生する環境がある場所ならどこでも、当社の製品はソリューションを提供できます」と Shiach 氏は言います。「そして、当社の製品の多くは、まだ存在すらしていません。この技術をすぐに活用して、顧客のニーズを満せることに本当にワクワクしています。」

最高スピードによるプロトタイピングと製造

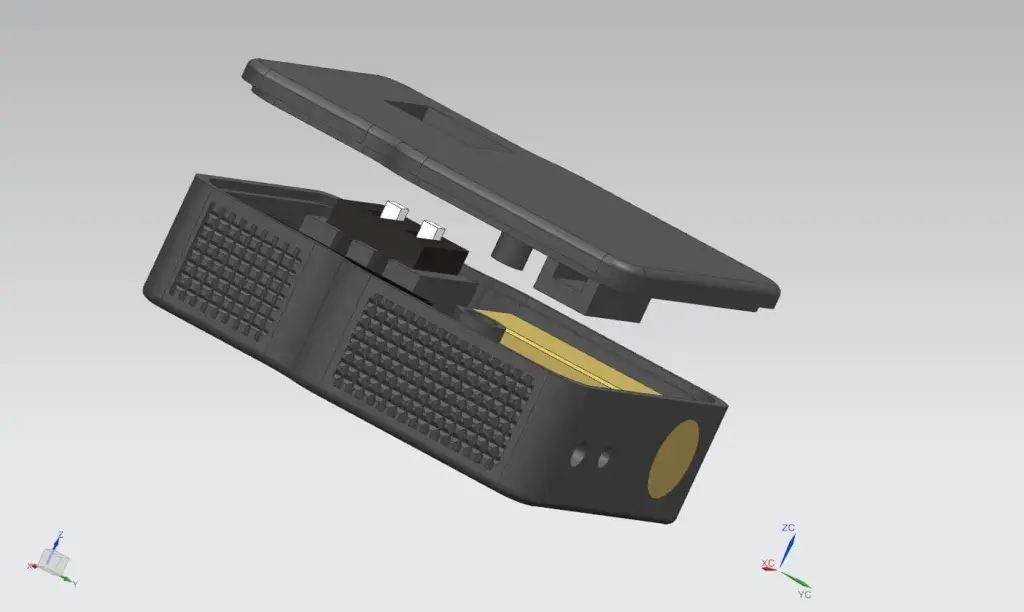

ACS Custom では、プロトタイピングとプロダクションパーツの両方にデジタルワークフローを活用しています。同社は、Figure 4 Standalone プリンターの新しい用途を継続的に模索しており、PC ボードやイヤホン、イヤホンジャックやアダプター向けの各種ハウジングで成功を収めてきました。同様に、0.3 mm から 1 mm までの壁厚、平滑面、ローレット加工面、機能的な細かいねじ切りなど、ACS Custom がプリントして実現する特徴が、この製造テクノロジーの能力の幅を実証しています。「私達はこのプリンターをほぼフルタイムで活用しています。コンポーネントの仕上がりは見事です」と Shiach 氏と述べています。「品質、反復性、材料、どれもすべて素晴らしいです。」

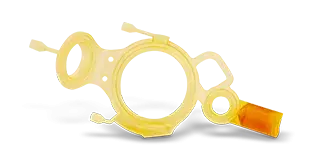

ACS Custom は、3D プリンターを生産用途に直接活用するだけでなく、エッグシェル鋳造にも活用しています。この手法では、Figure 4 EGGSHELL-AMB 10 材料を用いてシリコン注入モールドを作成するために、Figure 4 で超薄壁をプリントする能力を活用しています。注入後に、3D プリントされたモールドを破壊し、卵の殻のようにむいて、ACS Custom が後処理、刻印、仕上げを行うシリコンパーツを取り出すことができます。

ACS Custom のテクニカルディレクターの Dan Bennett 氏は、デジタルワークフローの効率性の域を超えるこのテクノロジーにより、以前よりも大規模で複雑なプロジェクトに取り組むことができるとコメントしています。「シリコンモールド内に、以前は手で削りだしていたジオメトリをプリントできるようになりました。さらに、Figure 4 プリンターの寸法精度のおかげで、反復作業を何度も行ったり、パーツに公差を組み込んだりする必要がありません。」

スピードと精度でイノベーションを実現

3D Systems の Figure 4 Standalone は、設計レイヤー全体を投影してパーツを構築する非接触膜を使用しています。このプロセスは、卓越した表面品質の実現に加えて、総プリント時間を大幅に短縮して、パーツが完成するまでの時間を加速化します。「スピードは、これらのプリンターの最も優れていることの 1 つです」と Bennett 氏は言います。「他のシステムで経験した、1 つのプリントジョブを何時間も待つこともなく、必要ならば 1 日で 5 ~ 6 回のリビジョンを行うことができます。」

Figure 4 の精度と 3D Systems の材料の特性を組み合わせることで、ACS Custom は、プロトタイピングに導入済みの同じシステムを使用して最終パーツ生産に移行できます。黒色の最終プロダクションパーツには、長期的な環境安定性と熱可塑性物質のような挙動を兼ね備えた高精度量産グレード材料、Figure 4 PRO-BLK 10 を使用します。3D Systems のプラスチック 3D プリンターは、完全なアディティブマニュファクチャリングソリューションの一部として 3D Sprint® ソフトウェア も搭載しています。3D Sprint は、設計、ファイル修正、分析などの一連の高度な機能で、ファイルの最適化、準備、プリントを可能にするオールインワンアディティブマニュファクチャリングソフトウェアです。

「3D Sprint はレイアウトの面において非常に直感的で、サポート材の特徴が実に素晴らしいです」と Bennett 氏は言います。「外面の品質が重要な場合、サポート材の接点のサイズと位置を正確に縮小できます。」

デジタルプロセスが、購入品の寿命を守り、イノベーションを促進

デジタルワークフローを活用することで、ACS Custom は、紛失または破損した製品を元の仕様にいつでも正確に復元できることを自身と顧客に対して保証しています。これは、手動方式など、カスタム製品の従来の製造方法の代替方法よりも優位です。「ACS Custom は、完璧に再現可能なファイルを用いて、優れた快適性、フィット感、音密性を実現するカスタムメイド製品を提供します」と Shiach 氏は説明します。「これを手作業で行ったとして、交換が必要になった場合、紛失したものと決して同じにはなりません。3D プリントであれば、同じ製品を確実に再作成できます。」

デジタルワークフローは、ACS Custom の顧客にメリットをもたらす以上にビジネスの成功を促進すると Bennett 氏は説明します。「当社が活用している 3D テクノロジーのおかげで、当社は業界の最前線に立っています。新製品のイノベーションと創出により、競合他社に常に先駆けることができます。」

Figure 4 プラットフォームと材料ポートフォリオの詳細については、Figure 4 材料ガイドをダウンロードしてご確認ください。