補聴器業界を牽引する世界的メーカーの WS Audiology 社は、3D Systems の Figure 4 高速 3D プリンティングソリューションを採用し、デンマークのリンゲ市に同社が構える工場において、3D プリントを使用して量産グレードのグリッパ、固定具、プロトタイプを射出成形で製造するプロセスの品質と機能を向上させることに成功しました。補聴器シェルの製造に 3D プリントを導入した先駆者である WS Audiology 社は、製造ラインや製品開発の様々な課題を解決するために 3D プリントの利用範囲を拡大しており、Figure 4 の品質、性能、材料の汎用性の高さがこのソリューションの主なメリットであると言及しています。

「生産物の品質、生産能力、材料の幅広さの点から、Figure 4 が当社のニーズに最適なソリューションであることが早い段階から分かっていました」

- WS Audiology 社ツールデザイナー、Henry Frederiksen 氏

課題

小型部品搬送の質と機能の向上

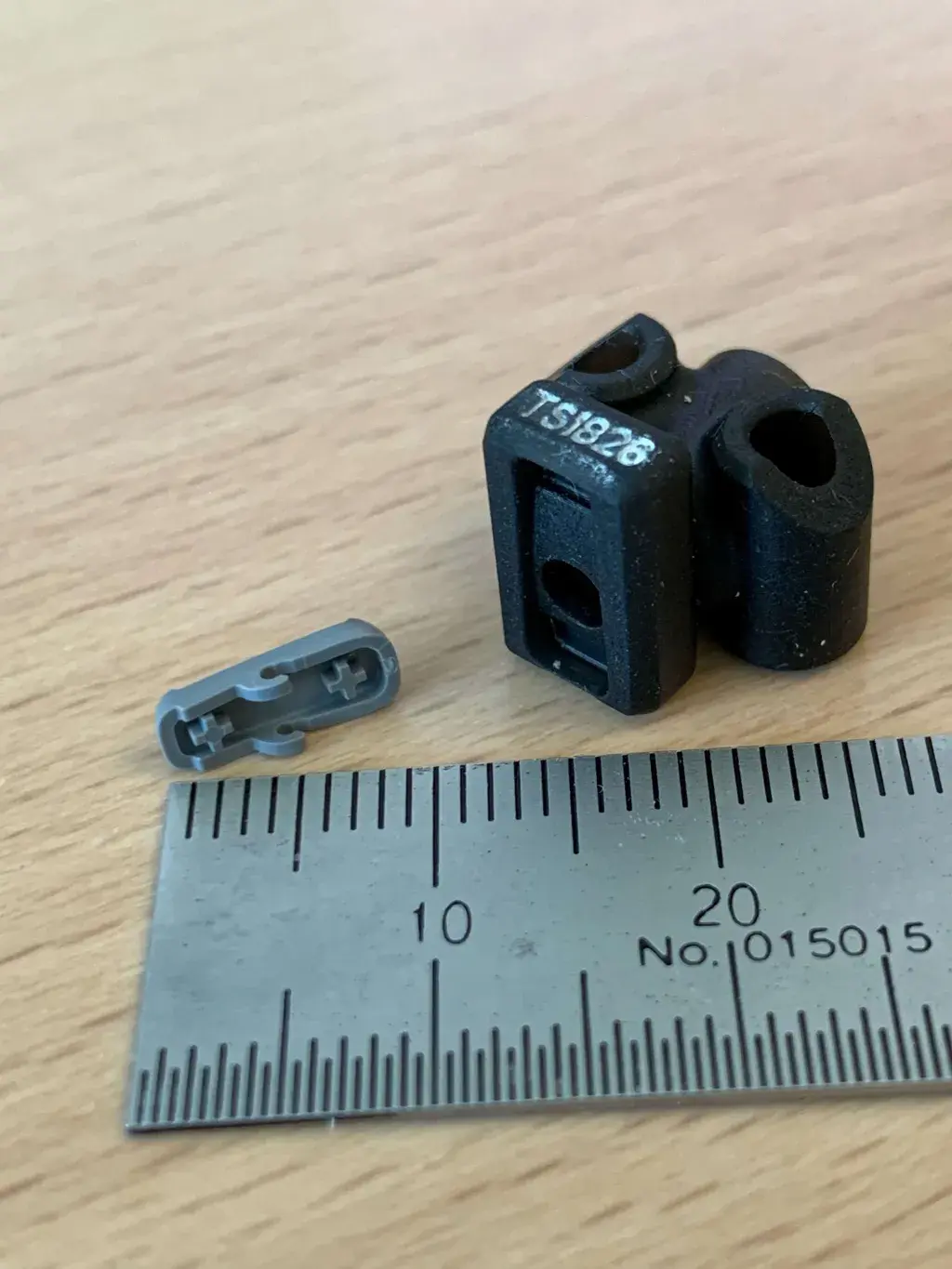

WS Audiology 社の Widex ブランドの補聴器には、様々な種類の射出成形部品が数多く存在します。そのような部品には、補聴器内に収められる電子部品のケーシング、接点、ブロックなどがあり、なかには 8 mm × 3 mm の小さなものもあります。このカテゴリの部品はサイズが小さいため人の手ではなくロボットで取り扱う必要があり、比較的大きな部品には吸着カップを、小さな部品には金属製のグリッパを使用します。しかし、これらの取り扱い方法には欠点があります。吸着カップでは部品の向きを適切に調整することが難しいためグリップ力が低くなり、金属製のグリッパは部品に傷をつけやすく、製造リードタイムも長くなります。

ソリューション

01 高精度 3D プリンティング

WS Audiology 社は、補聴器シェルの製造に 3D プリントを使用することで、最終製品の品質を大幅に向上させ、生産性が 8 倍向上するなど、いくつかの大きなメリットを得ることができました。このテクノロジによる成功を受け、同社がワークフローで抱えていた搬送の問題を解決するために 3D プリントの適用範囲を拡張することが、すぐに決定されました。

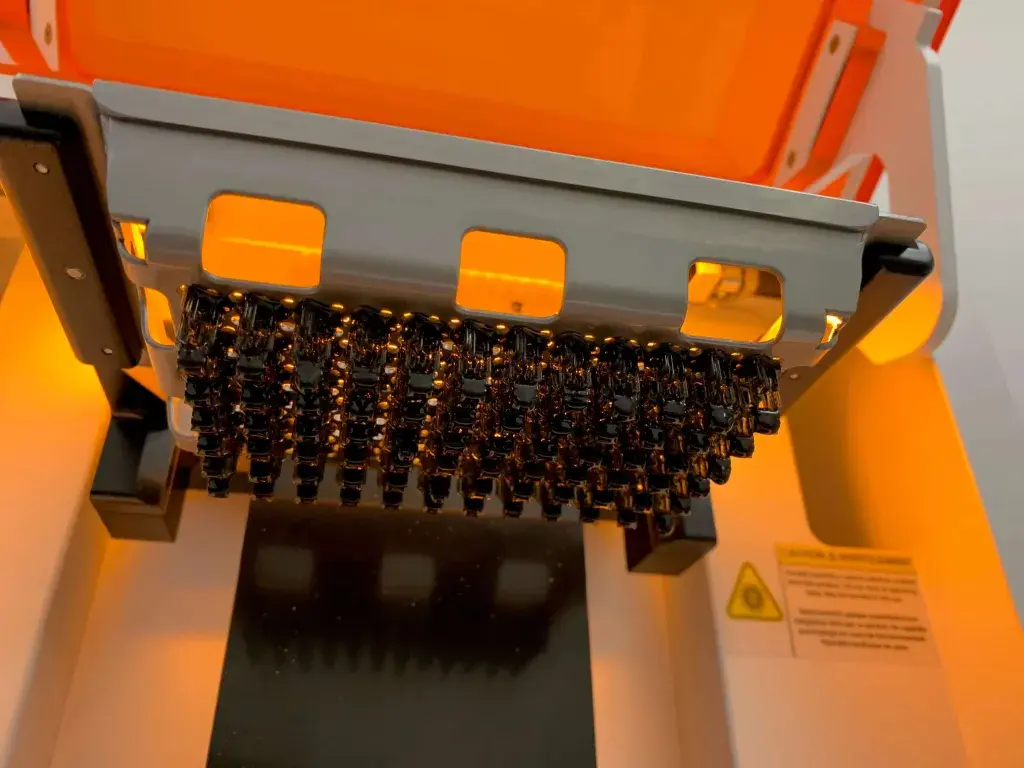

3D Systems の Figure 4 ソリューションは、投影型の積層造形テクノロジです。非接触膜技術を使用して、精度と驚異的なディテールの忠実性を超高速のプリント速度で両立させています。WS Audiology 社では、Figure 4® Standalone ソリューションを使用しています。このソリューションは、スピード、品質、精度に加えて、産業用グレードの耐久性、サービス、サポートを提供し、迅速な材料交換によってアプリケーションの多用途性を高めています。

02 迅速な設計の反復

このタスクは、WS Audiology 社の金型部門が担当することになりました。金型デザイナーの Henry Federiksen 氏は、Figure 4 を使用することでプロジェクト成功の自信を深めることができ、ソリューションのスピードアップによって短時間でより多くの部品を製造、テスト、確認することができるようになったと述べています。

03 生産速度

Figure 4 ソリューションを使用する主なメリットに、工具を使わずに部品を製造できることがあります。WS Audiology 社は、デジタルファイルから物理的な部品を直接製造できるメリットを活かし、一般的なプロセスから大幅に時間を短縮することができました。Frederiksen 氏によると、3D プリントによるグリッパは通常、1 日か 2 日で入手できるため、射出成形部門の多くの顧客を満足させることができているとのことです。

「現在の生産量は、年間でグリッパが約 200 個、治具と固定具が約 100 個、プロトタイプが 500 個以上となっており、投資を有効活用できています」

- WS Audiology 社ツールデザイナー、Henry Frederiksen 氏

04 製造能力の高い材料

WS Audiology 社の金型製造アプリケーションは、Figure 4 PRO-BLK 10 と Figure 4 RUBBER-65A BLK を活用しています。Figure 4 プラットフォームで使用可能な材料の幅広さは材料特性の多様性を高め、屋外部品では最長 1.5 年、屋内部品では最長 8 年 (ASTM 試験法による) の長期使用を想定して設計された材料の化学的性質により、幅広い用途への対応が可能です。Figure 4 PRO-BLK 10 は量産グレードの硬質材料であり、Figure 4 RUBBER-65A はショア 65A 硬度と優れた破断点伸びを持つ、程よい引裂強度を備えた量産グレードのゴムです。