お客様のニーズ

ハイペースかつ継続的な自動車開発を加速し、パフォーマンス向上を促進。

ソリューション

3D Systems の実績豊かな光造形 (SLA) および粉末焼結積層造形法 (SLS) プリンタを使用して、高速、高品質、高スループットの 3D プリントをクラス最高の材料によって実現。

結果

- 1 日に 100-150 個の部品をプリント

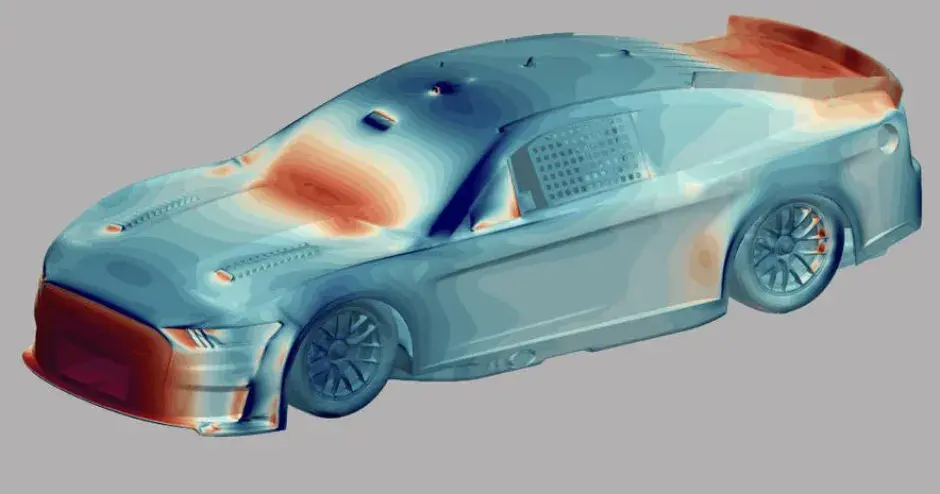

- 高スピード、高スループット、テスト部品の高精度により、空気力学の開発サイクルの生産性を上げ、規制試験のテスト時間を最適化

- コスト効率に優れた少量の複雑な部品生産とツーリングを実現

需要の多い風洞生産をサポートするため、Sauber Motorsports AG では非常に生産性の高い社内工場を建設しました。これは、3D Systems のソリューションと長期的なパートナーシップによって実現されています。高スループットの 3D Systems プリンタとソリューションに関する専門知識をクラス最高の材料と併用することで、空気力学モデルの反復テストを促進するのに必要な部品品質を達成しています。

工場レベルのスループットで継続的な開発を促進

Sauber でのイノベーションは非常に速いペースで行われています。自動車の開発を速いペースで促進する能力を最大化するため、Sauber Engineering 社はヨーロッパでも最大級のアディティブ マニュファクチャリング パークに投資してきました。同社では、スループット、品質、精度、クラス最高の材料の品揃えが保証されている 3D Systems の 3D プリンタのうち、様々なテクノロジー タイプの 15 機を同パークに設置しています。

Sauber Engineering の技術革新担当取締役 Christoph Hansen 氏によると、従来の製法よりも早く部品を入手できるアディティブ マニュファクチャリングは、あらゆる F1 チームにとって欠かせない技術だと言います。「カーボン ファイバーで 1 つの部品を作成するのに、数週間かかります。これまでは、許された時間内で進歩に必要な部品品質を達成することは不可能でした」と同氏は語ります。

また、このようにスピードが求められるため、 3D プリントのパートナーを選出する際、リードタイムが最も重要な要素だといいます。しかし、これは単に要素というだけではありません。同氏は次のように続けます。「開発面で競うには、より多くの選択肢を生み出す必要があります。単にできるだけ多くの部品を製造できればいい、というものではなく、テストを実施し、部品が適切であることを確認する必要があります」

クラス最高の材料で高品質の製品を実現

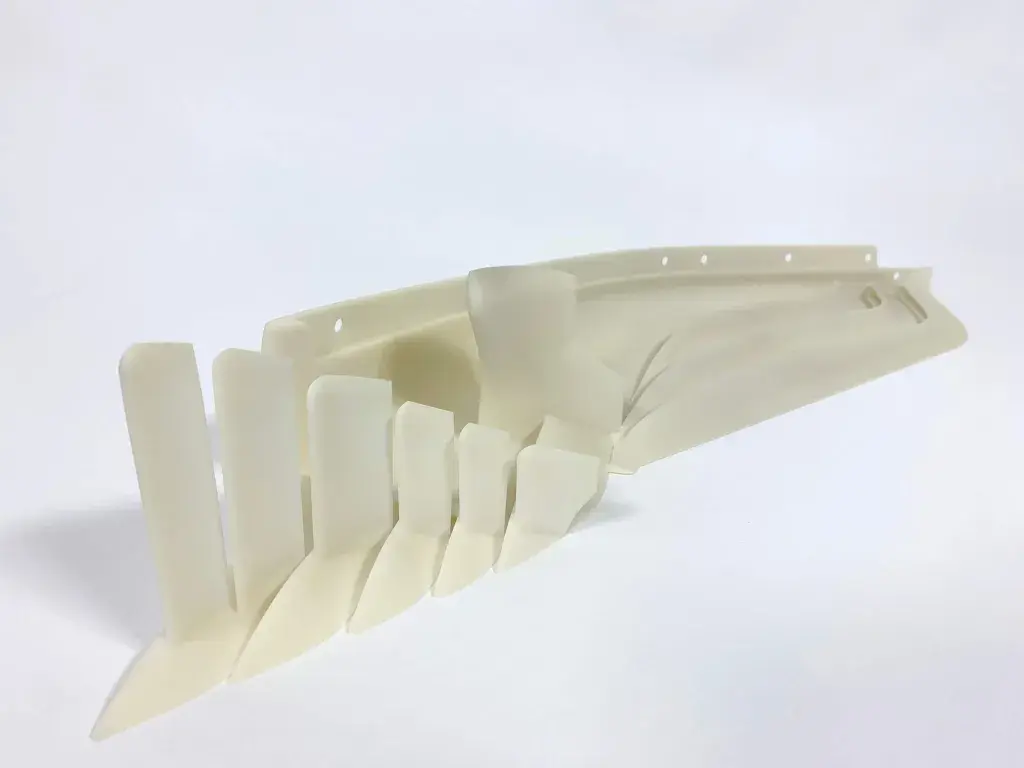

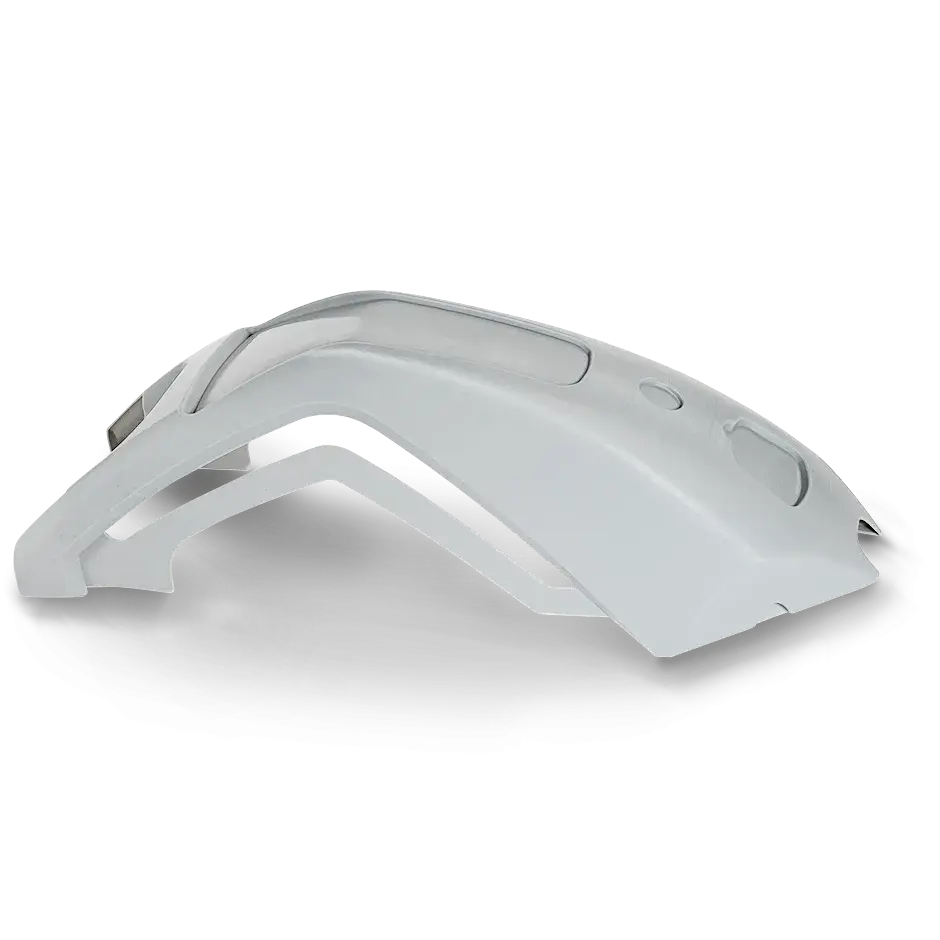

試験結果で最大の信頼度を達成するには、クラス最高の材料が必要です。Sauber グループにとって、部品の剛性と良質な表面仕上げは不可欠です。Sauber Engineering 社では、3D Systems のプリンタを使用して、平均 100-150 個の 3D プリント部品を日々生産しています。このうち 80-90 % は、風洞試験用の SLA 部品であり、次の Accura® SLA 材料でプリントされています。

-

Accura® HPC 材料 - 高速生産が可能な優れた剛性のナノ複合材

-

Accura® Bluestone 材料 - 安定性と高い硬度が求められる部品の製造に適した複合材

-

Accura® Xtreme 材料 - 超強靭なグレーのプラスチック

Accura 材料の品質に対する Sauber Motorsport の信頼に加え、高いレベルで部品を日常的に生産することが、チームの進歩と究極の成功には不可欠です。Sauber Motorsport エアロデザイン責任者、Reto Trachsel 氏は次のように語っています。「サイクルごとに、当たり前のように改善が見られます。50 サイクルなら大きな差が生まれます。部品の生産が早ければ早いほど、開発サイクルが短期化され、空気力学での進歩も早まります」

実績ある品質のプリンタ

Sauber Engineering 社では、3D Systems の ProX® 800 プリンタを使用して SLA 部品を生産しています。最大造型サイズが 650 mm x 750 mm x 550 mm (25.6 インチ x 29.5 インチ x 21.65 インチ) のこの大型 SLA プリンタは、優れた精度と正確性を特徴とします。ProX 800 は、レイヤごとに 2 点のレーザスポットを照射することで、ディテールに妥協せず、高速のプリントスピードを維持します。

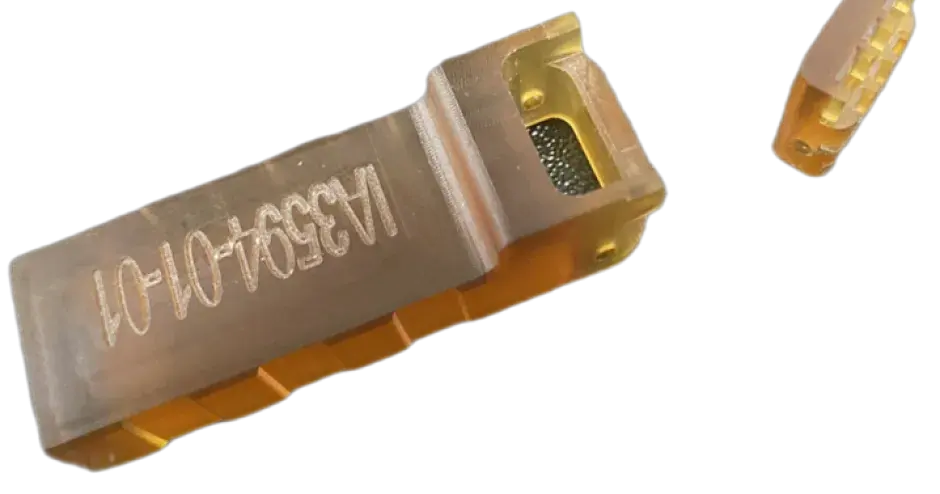

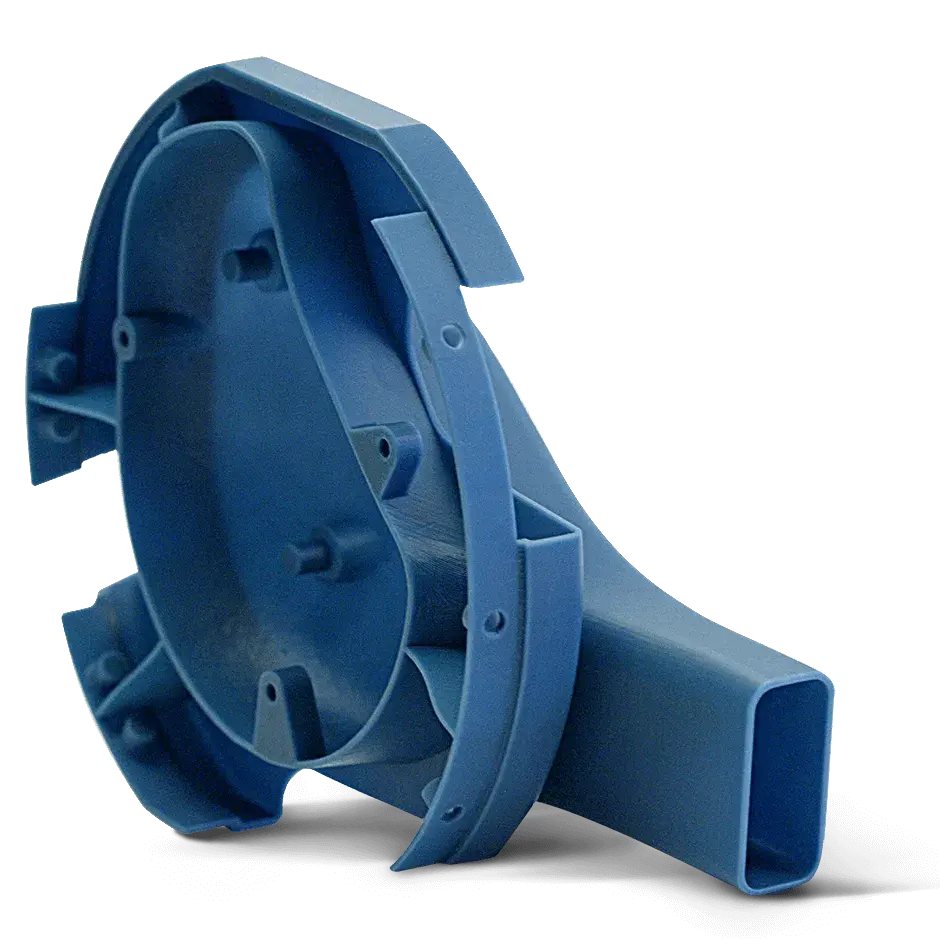

Sauber Engineering では、風洞試験用の部品に加え、SLA をカーボン ファイバー用のツーリングに使用しているほか、多種多様な治具やツーリングから自動車本体用の最終用途部品の少量生産まで、様々な目的に SLS を使用しています。Sauber Engineering は、ダクト、電子装置、ピットストップ用の機材などの少量生産に適したこのテクノロジーによって得られる利便性、複雑性、経済性に基づき、最終用途部品の製造にアディティブ マニュファクチャリングを使用し、材料には SLS 用の独自のカーボン強化材を使用しています。

3D Systems の SLS 機器では、後続のレイヤーを積層する際、ワイパーではなくローラー メカニズムを使用しています。このマシン構造が決定要因となって、同社は本機を選定したと Hansen 氏は語っています。このメカニズムなら、滑らかで完全に平坦な材料層を実現できます。一方、ワイパーの場合、材料を波立たせてしまうだけでなく、システムを故障させてしまう恐れもあります。3D Systems のローラー方式では、粉末を圧縮し、レイヤーを均一化してより頑丈な部品を作成します。

ノンストップの生産性でイノベーションを加速

競争が激しい F1 の世界では、厳しい規制に対応しつつ継続的に進歩を遂げることは困難です。Sauber Engineering 社は実績豊かな 3D Systems のテクノロジを導入することで、この困難を乗り切り、その可能性を最大化しています。社内工場に設けた 3D Systems のプリンタにより、Sauber Engineering 社は高スループットの生産性、高品質の部品、クラス最高の材料の利用を実現し、開発のペースを上げながら、より一層推し進めることに成功しています。同社は、モータースポーツ向け積層造形で培った専門知識を活かし、さまざまな業界のお客様に部品製造を提供しています。