Tech Cast 社では、3D プリントされた SLA 鋳造パターンと従来の鋳造パターンを最終生産に至るまで比較し、その結果を示しています

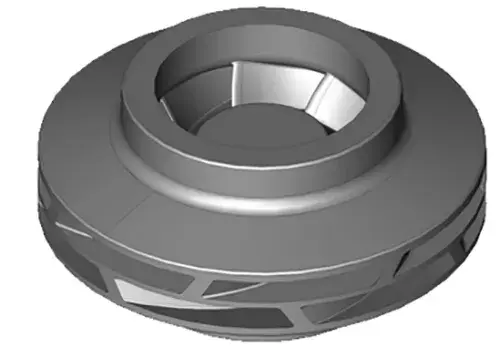

Tech Cast LLCは、高品質のインベストメント鋳造を提供するリーディングサプライヤです。同社が得意としているのは、重さが最大 350 ポンド、直径が最大 30 インチの大型で複雑なポンプインペラの鋳型です。

課題

ポンプインペラの性能を最適化

優れた性能のポンプのインペラを設計することは課題の 1 つです。ポンプで送られる流体は多成分であることが多く、流速も速くて体積が大きいです。現在の分析ツールでは、ポンプの性能を概算で見積もることはできますが、実際の性能については実験で確認するしかありません。したがって、最適な性能を得るためには、設計、インペラの造形、性能試験、設計の微調整を、最適な設計になるまで繰り返すことになります。

ただし、実際にはこのような方法で性能を最適化するには非常に大きなコストがかかります。特に、Tech Cast 社のようなメーカーの大型インペラの場合、費用が非常に高額で、リードタイムも長くなります。このツールでは、内部流路を作成するために可溶性またはセラミックどちらかのコアが必要な場合が多く、2 つのツールを造形する必要があります。設計変更を評価するためにツールの修正や再造形を繰り返すことは、まったく現実的ではありません。その結果、ポンプメーカーでは許容できる性能を達成するまで反復することになります。最適な性能を達成するために、反復に必要な時間やコストに余裕がないのです。

ソリューション

QuickCast 3D プリントパターンでツーリングを排除

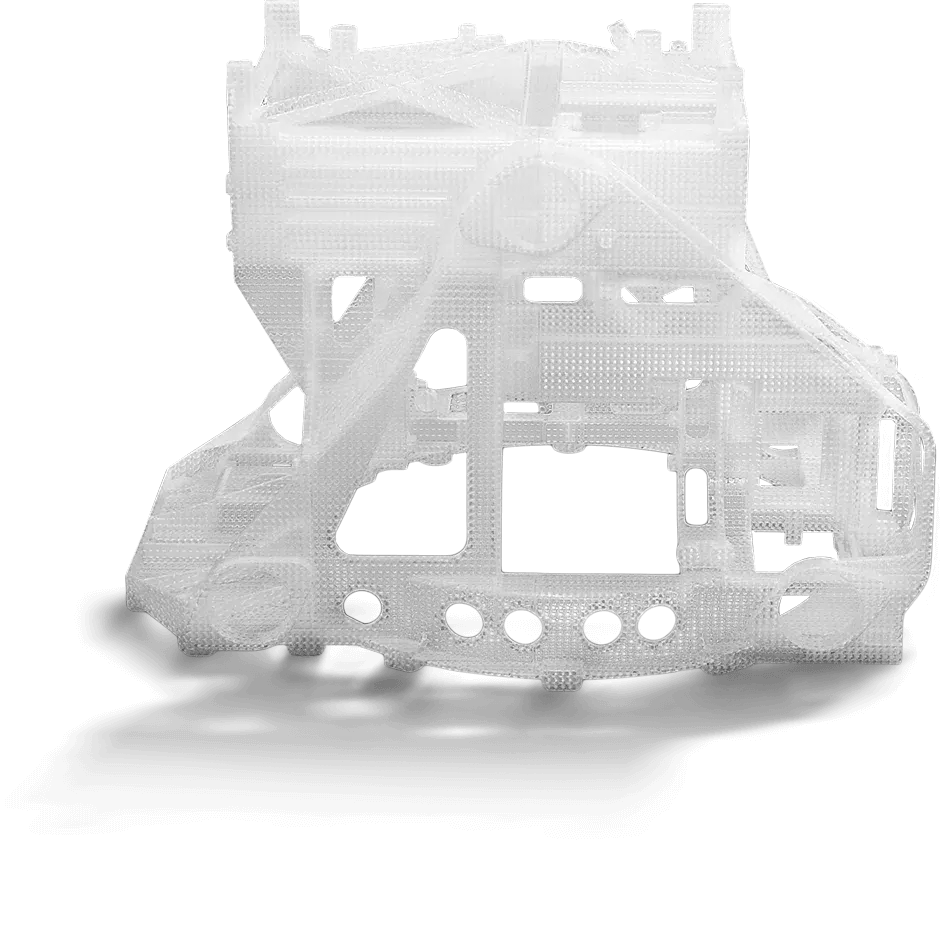

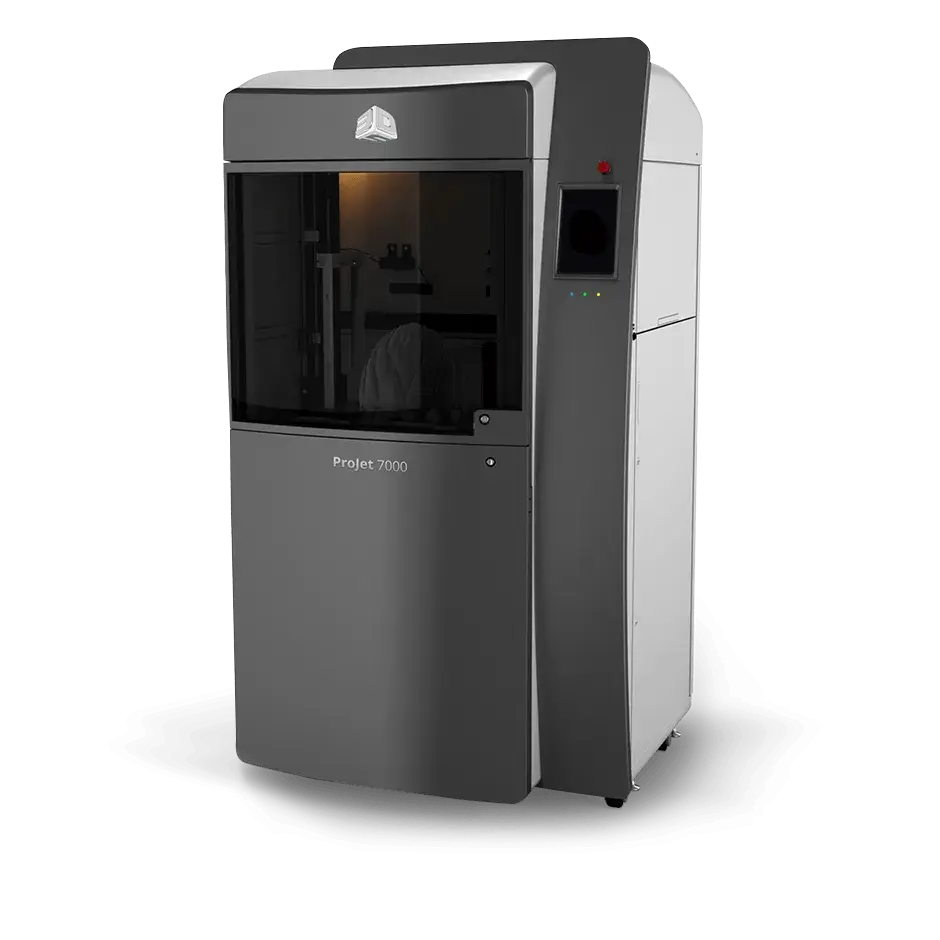

Tech Cast 社では、反復に必要なコストと時間を大幅に削減するプロセスを開発しました。これにより、ポンプメーカーでは以前に 1 回の鋳造にかかっていた時間よりも短い時間で複数のバージョンを作成できるようになり、プロセスにかかるコストも削減されました。Tech Cast 社では、SLA QuickCast 3D プリントパターンを使用しており、反復ごとにツールを作成または修正する必要がありません。QuickCast パターンは初のダイレクトパターン (3D プリントプロセスで作成されたパターン) であり、北米では最も一般的なダイレクトパターンテクノロジです。QuickCast パターンを使用すれば、ワックスパターン生産用ツールを作成するという時間のかかるプロセスなしで鋳型を作成し、数ヶ月かかっていたデザイン評価を数日で実現できます。QuickCast パターンのコストは通常、ツールのコストのごく一部です。また、パターンは 1 週間以内に作成できるため、インペラの機械加工を 3 週間以内に完了できます。QuickCast で作成した樹脂ベースのパターンは、独自の内部ハニーカム構造により中空で、温度上昇に伴って拡張する際にパターンが内部崩壊します。また、パターンの材料を最小化することで、燃焼してほとんど灰が残らず、多くの追加の手順なしで鋳型の作成ができます。

Tech Cast 社と 3D Systems は、Tech Cast 社のプロセスの利点を定量化するために共同で調査を実施しました。この調査のために、直径約 15 インチの両吸込型インペラ (右の写真) を選択しました。鋳型は、ワックスで成形したパターンと、3D Systems が提供した SLA QuickCast パターンの両方で作成しました。

正確な比較ができるように、鋳造プロセスの各ステップでコストとタイミングを記録しました。

01 CAD モデルの作成

まず最初に、鋳型の CAD モデルを作成します。切削加工されたインペラは通常、お客様が定義します。鋳造工場では、鋳造時の金属の収縮を補うためにインペラをスケールアップし、切削代とゲートを追加する必要があります。CAD モデリングには通常 1 週間かかり、従来のプロセスと Tech Cast 社のプロセスの両方で必要となります。

02 鋳造パターンのダイレクトプリント

従来のプロセスでは、このファイルをツール工場に送ってワックスパターンを作成するためのツールを作成します。このインペラの場合、ツールにかかるコストは、40,000 ドルで、7-9 週間かかります。

Tech Cast 社のプロセスの場合、モデルを 3D Systems に送って QuickCast パターンが作成されます。この場合のパターンにかかるコストは 3150 ドルで、1 週間かかります。

03 鋳造のためのプリントの準備

従来のプロセスでは、ツールが工場に戻った後 Tech Cast 社による従来のインベストメント鋳造プロセスを使用してパターンを成形し、インペラを鋳造できます。このプロセスでの作業は、パターン成形とアセンブリの作成が大半です。

QuickCast パターンを受け取った後、従来のインベストメント鋳造プロセスに少し変更を加えて鋳型を作成します。鋳造プロセスでは、追加のベントを使用してパターンを溶出させずにシェルから燃焼させる必要があります。パターン成形に人手がかからないため、QuickCast パターンの鋳造プロセスでは実際に作業は少なくなりますが、プロセスの変更にさらに数時間が必要になります。

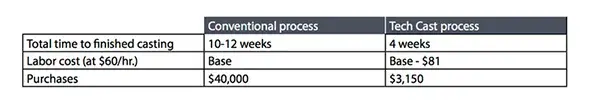

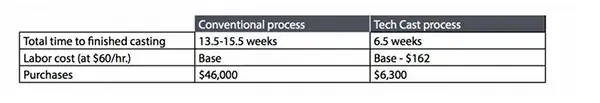

次の表は、このインペラに対する Tech Cast 社のプロセスと従来のプロセスを比較しています。

Tech Cast 社のプロセスでは、従来のプロセスに要する時間のおよそ 3 分の 1、コストは 10 分の 1 でインペラを実現しています。また、QuickCast パターンからの鋳造では、人件費が $81 少なくて済みます ($60/時と仮定)。従来の鋳造に比べて、労働力の負担を軽減することができます。

04 パフォーマンス向上のための反復

従来のプロセスで初回の鋳型ができるまでの時間で、最低でも 2 回の反復ができます。

初回の鋳型テストで、その性能が受け入れられないと想定します。メーカーでは、性能を向上させるために設計の変更を行い、テストのために 2 つ目のインペラを要求します。その後、鋳造工場では修正された設計の鋳造モデルを作成します。変更するだけなので、最初のモデリングのように 1 週間もかかることはありません。設計変更を鋳造モデルに反映させるには、当社では週の半分程度を想定しています。

従来のプロセスでは、変更を反映させるにはツールを修正する必要があります。変更に必要なコストと時間は、その変更がどの程度の範囲に影響を及ぼすかによって異なりますが、妥当な平均値は、比較的簡単な変更の場合でツールのコストに対して 15%で、2 週間です。修正されたツールは、新しいパターンを成形するために使用されます。

Tech Cast 社のプロセスでは、更新されたモデルを使用して新しい QuickCast パターンを作成して鋳造します。

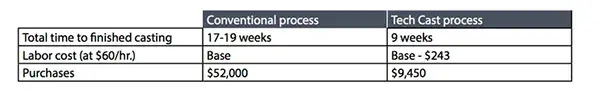

下表は、2 つ目のインペラが完成した時点における、2 つの方法をまとめたものです。

従来のプロセスでは、設計変更の後でインペラの性能に問題がなければ、メーカーでは生産に入る場合が多いです。プロジェクトのスケジュールがすでに遅れていると、性能を向上させる必要性よりも市場投入へのプレッシャーの方が大きくなります。

Tech Cast 社のプロセスでは、2 つ目のインペラの後でツールを注文した場合、7-9 週間と 40,000 ドルが加算されます。つまり、生産までの時間とコストは従来のプロセスと変わりがありません。

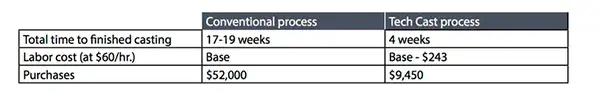

さらに設計変更が必要で、3 つ目のインペラを造形した場合の比較は次のとおりです。

3 つ目のインペラの後で生産に移行する決定をした場合、Tech Cast 社プロセスでは従来のプロセスよりも 1 週間早くなり、また約 2,500 ドル安価です。

Tech Cast 社のプロセスの利点の 1 つは、同時に複数の設計バリエーションを評価できることです。メーカーが 3 種類の設計を同時にテストして、その中から最適なものを選んで製品化しようとした場合、結果は次のようになります。

メーカーが最も性能の良い設計を選んで生産を開始して、そのツールを注文した場合、従来のプロセスよりも 6 週間早く生産を開始でき、このプロセスで 2,500 ドルのコストを削減できます。

Tech Cast 社のプロセスのもう 1 つの利点は、ツールを造形している間でも QuickCast パターンから鋳型の作成を継続できることです。これにより、メーカーではツールができる前に実地テストユニットを製作し、ポンプの初期生産を行い、いち早く市場に投入できます。

また、Tech Cast 社のプロセスは、セラミックコアが必要なインペラにも採用されています。Tech Cast 社では、積層造形プロセスでセラミックコアを造形できるため、ツーリングの前に設計を最適化できます。