ニュージーランドを拠点とする自動車メーカーである Rodin Cars 社は、3D Systems のDMP Factory 500 金属 3D プリンタを使用して、同社の新しいオーダーメイドレースカー Rodin FZERO のチタンコンポーネントを製造しています。性能と品質がすべてのエンジニアリングの決定事項に左右するため、この車は主にカーボンファイバーとチタンからできています。3D Systems の金属積層造形 (AM) を生産方法として複雑な形状を持つすべてのチタンコンポーネントに採用することで、Rodin Cars 社は 8 速シーケンシャルギアボックスを含む各部品のデザインと性能をそのサイズに関わらず向上させることができました。これは業界初のことです。

「私たちの目標は、この車両のすべてのコンポーネントを可能な限り最高に近づけることでした。Rodin FZERO は積層造形だけで製造できるのです」

- Rodin Cars 社の主任技術者、Adam Waterhouse氏

課題

チタンでプリントされた高品質な大型部品の実現

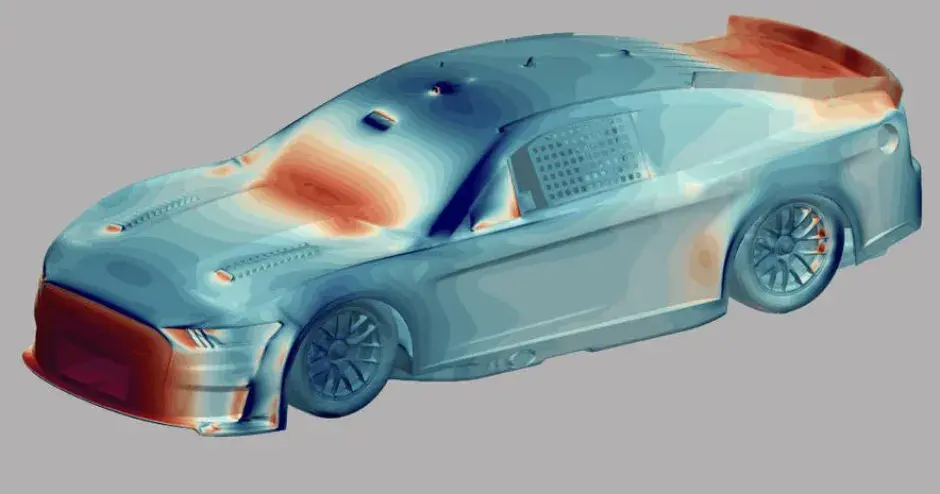

最終的な重量をたった 650 キログラムにしたり、4,000 キログラムのダウンフォースを生み出したりすことを目指して、一人乗りの Rodin FZERO (ゼロリストリクション向け) は現在の F1 グランプリのレースカーより高速で走行できるよう作られています。 業界を変える技術を各コンポーネントに組み込むことで、Rodin Cars 社はすべての部品に対して究極のコンポーネントを実現するための徹底的な最適化に専念しました。

車両全体にチタン積層造形を使用しようとすると、部品のサイズが大きくなるごとに、特に大きな部品については、課題が生じました。ギアボックスのようなコンポーネントを仕様通りに生産するには、ほとんどの金属プリンタの能力を超えたビルドボリュームが必要でした。しかし、マグネシウムでギアボックスを鋳造する従来の方法に戻ることでは、Rodin Cars 社の目標を工法と材料の両方で満たすことができず、選択肢にありませんでした。究極のハイパーカーを実現するために、Rodin Cars 社は重量や機能を、積層造形を用いて最適化したり、チタンを最高のパフォーマンスと外観を長く維持できる高品質で非腐食性の材料として使用したりすることを最優先事項として掲げました。

ソリューション

01 軽量ギアボックスを創り出すイノベーション

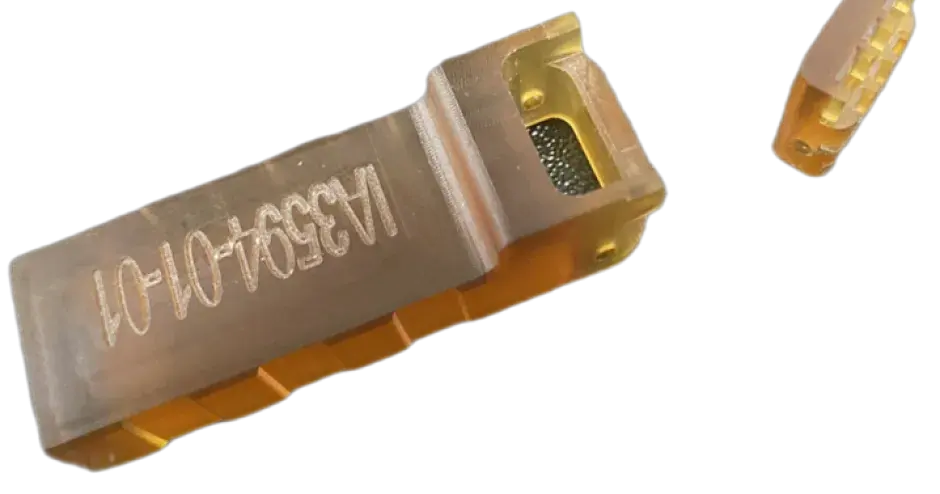

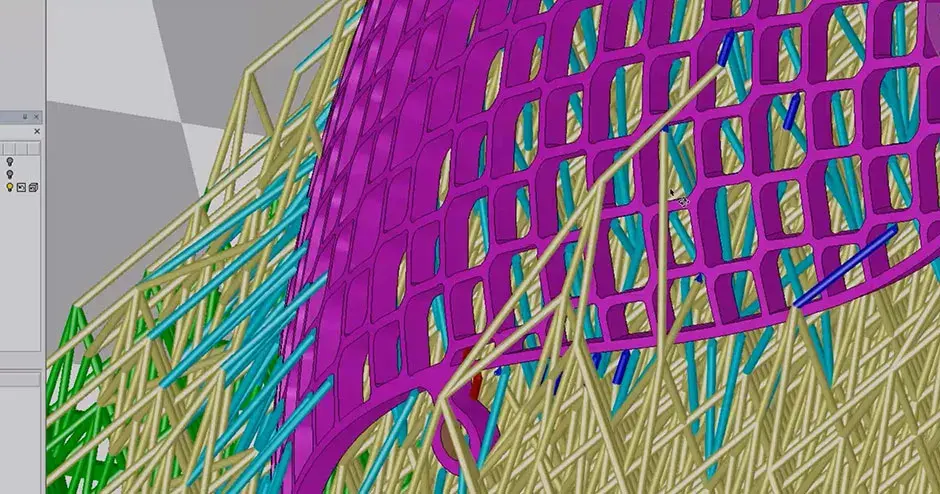

ギアボックスの最適化の最初のステップは、ギアボックスのメーカーとして名高い Ricardo 社と共同でカスタムデザインを作成することでした。積層造形の採用後の 3D Systems との広範な作業に続いて、Rodin Cars 社はそこで得た知識を Ricardo 社と共有して、積層造形によってのみ得られる利点や設計・製造能力を伝えました。Rodin Cars 社は非常に特有のギア比や筐体寸法を必要とし、積層造形によってのみそれが可能であることがわかっていました。余分な質量を取り除くことも最優先事項で、場所によっては肉厚を 2 mm まで削減しました。両社は協力して最適化された形状に対して部品を設計して、その後、Rodin Cars 社は内部のギャラリーや流路を統合して最終的なギアボックスの設置面積を 400mm x 650mm x 300mm まで削減しました。

チタン製の AM 部品を求められた寸法と正確な形状で生産するために、Rodin Cars 社は 3D Systems のダイレクト金属プリンティング (DMP) をその大きなフォーマットへの対応能力と実証済み品質と再現性により採用しました。

02 実績のあるチタンワークフロー

高性能な車両には、出力重力比の最適化が重要です。そのため、車両全体の重量を可能な限り削減しながら最高のパフォーマンスを実現するという Rodin Cars 社のミッションには、複雑な金属コンポーネントをチタンでプリントする能力が重要でした。非腐食性材料としてのチタンの完全性により、Rodin Cars 社の創設者である David Dicker 氏が重要視する見た目やパフォーマンスが時間とともに低下することもありません。

Rodin Cars 社のリードエンジニアである Adam Waterhouse 氏によると、ボルト以外の金属のコンポーネントはすべて 3D プリントで作られているそうです。「ギアボックスのすべてのブラケットは 3D プリントで作りました」と Waterhouse 氏は語っています。「これは膨大な数の部品に及びます。これこそ、プリントされたシステムと言えます。」最終的なチタンギアボックスは、LaserForm Ti Gr23 (A) でプリントし、鋼製内部構造も含めて 68 キログラムです。

3D Systems の金属ソリューションには、金属プリンティングのワークフローの作成、最適化、管理のためのオールインワンソフトウェアである 3DXpert ソフトウェアが含まれます。このソフトウェアには、3D Systems の各 LaserForm 材料のための専用のプリントパラメータが含まれ、ワークフローには 3D Systems のエンジニアの専門知識が詰め込まれています。さらに、3D Systems の DMP 設備の独自のシステム構成により、材料の劣化のないフル活用を実現します。

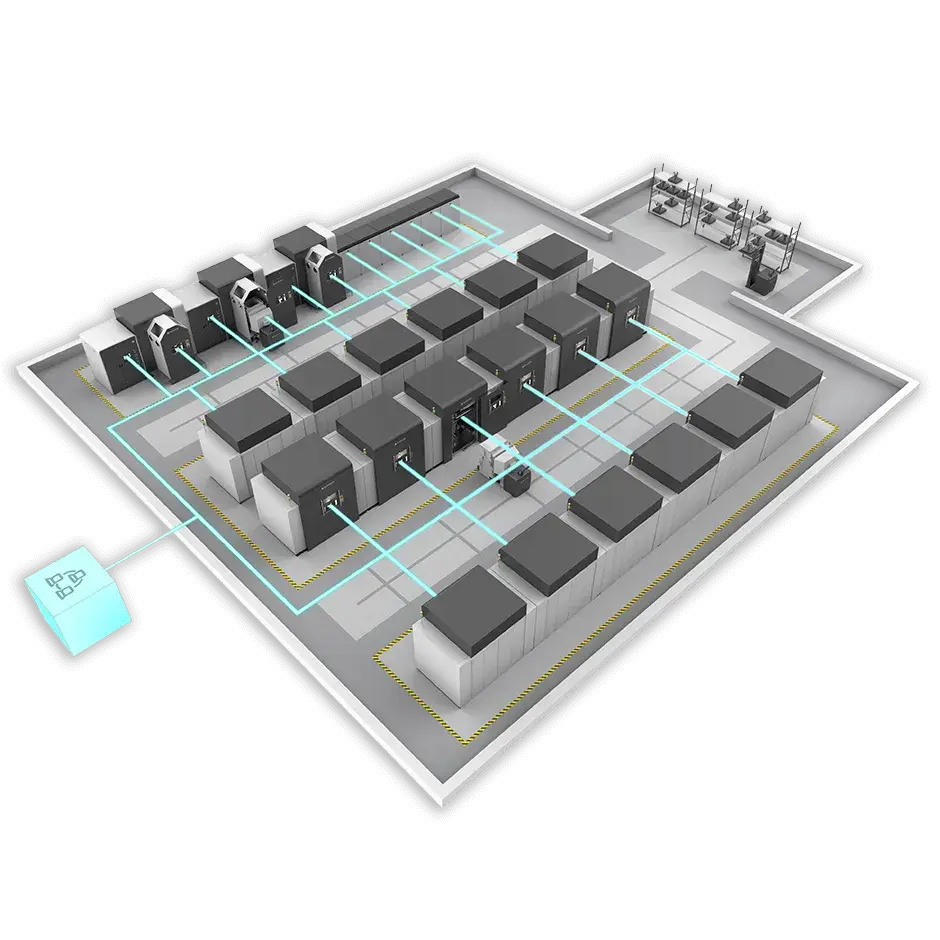

03 大規模な金属 3D プリンティング

Rodin Cars 社は当初、既設の ProX DMP 320 の設備を用いて、ギアボックスをいくつかの小さなコンポーネントにわけて社内でプリントしようと計画しました。エンジニアリングチームは、そのような手間を省ける 3D Systems の DMP Factory 500を知って興奮しました。これは、500 mm x 500 mm x 500 mm までの大きな部品を高品質でシームレスに生産できる唯一のスケーラブルな積層造形ソリューションです。この新しいプラットフォームを用いることで、ギアボックスを一度のビルドで生産できるたった 4 つの部位にわけられたアセンブリとして生産できます。

DMP Factory 500 は、酸素レベル (< 25 ppm) がクラス最高で、不活性雰囲気でプリントを行うことで、高い化学的純度と連続生産に必要な再現性で並外れた強度と精度の高い部品を実現します。Waterhouse 氏によると、品質の確認を行った筐体の肉厚はたった 2 mm だったそうです。

「これらのプリントは非常に正確であることが証明されました」と Waterhouse 氏は語っています。「部品の最も大きな部位でさえ、たった 0.2 度の反りしか確認されず、非常に驚きました。言うまでもなく、他の手法では不可能な内部のチャンネルや信じられないほど薄い肉厚の達成により積層造形のすべての利点を得ることができました。」

04 アプリケーションイノベーショングループの金属に関する専門知識

自社の DMP Factory 500 の設置に先立って、大規模な金属プリンティングを容易にするために、Rodin Cars 社は 3D Systems のアプリケーションイノベーショングループ (AIG) と協力して最初のチタンギアボックスをプリントしました。3D Systems のAIG は、さまざま業界における積層造形のアプリケーションを支援するための経験と技術を兼ね備えたグローバルなリソースで、アプリケーション開発やフロントエンドエンジニアリングから設備の検証、プロセスの検証、部品の認定までのあらゆる段階において助言を与えたりプロジェクトを支援したりします。

3D Systems は、積層造形の採用以来、Rodin Cars 社に最新の知識と技術移転を提供し、自動車会社である Rodin Cars 社の積層造形の設計や生産による成功のために必要な原則の理解の向上を支援してきました。しかし、大型のプリンティングフォーマットへの移行には、新しいベストプラクティスが必要でした。3D Systems の AIG は、エンジニアリングとアプリケーション開発のサービスを提供して、Rodin Cars 社がそのコンセプトを証明するのを支援しました。その支援には 4 つのギアボックスのコンポーネントの最終的なプログラミングや最初のギアボックスのプリントも含まれます。3D Systems はさらにプログラム済みのビルドファイルや技術移転を提供することで、Rodin Cars 社の施設に DMP Factory 500 を設置した後、Rodin Cars 社の大規模金属プリンティングの成功への道を加速させました。