システム内の部品の設計改善が、単純明快な作業であることはほとんどありません。シンプルな機能改善から最高レベルの複雑さがあるものまでのすべてにわたり、プロトタイピングで設計を検証して生産環境に実装するまでには、反復サイクルを何度も実施することが必要になります。Philmac 社は、最近行った新しいバルブ製品の設計テストでこのような経験をしました。同社は、水の移送、制御、散布に必要な専門家用継手やバルブの設計と製造における世界的なリーダー企業です。

Philmac 社は 3D プリンティングによるプロトタイピングで設計サイクルを高速化することには慣れていましたが、より複雑な形状を扱えるようにするために、3D プリンティングの使用をプロトタイプ金型にも拡大しました。オーストラリアに拠点を置く 3D Systems のオンデマンド製造の専門家と連携することで同社はこの新しい手法のトライアルを成功させ、新しいコンセプトを実現に導きました。

3D Systems のオンデマンド製造は、高速ターンや高度なプロトタイプから外観モデルや少量生産までにわたり、製品開発のライフサイクル全体をサポートする技術、材料、専門知識を提供します。

高速な設計検証

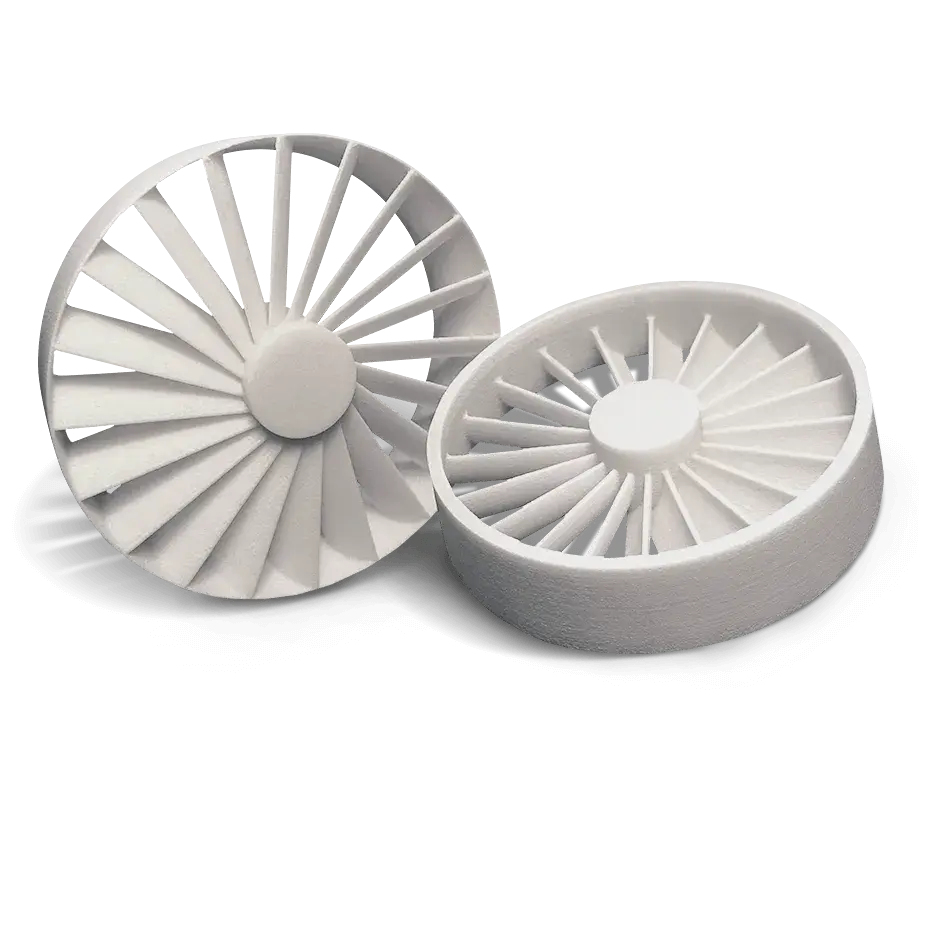

Philmac 社の新しいバルブ製品設計の 1 つがテスト段階にあり、シルト質を含む水での用途に関する機能を改善する機会としてこの製品の設計が選ばれました。ボディ、ピストン、キャップ、スプリングで構成されるバルブ設計を見直し、その後 3D プリントしたプロトタイプでテストが行われました。プロトタイプテストのフィードバックに基づいて設計を改良した後、再度プリントしてテストサイクルを繰り返し、確認を行います。

この設計変更を生産工程に反映するにあたり、2 種類のコンポーネントについて、サンプルの製造前にツールを調整することが必要になりました。そのうちの 1 種類はコアを作り直すことで調整可能でしたが、もう 1 種類のツールははるかに複雑であり、既存の設備では容易に調整することは不可能でした。コンポーネント製造にはさまざまな選択肢がありますが、Philmac 社はそのどれを選ぶかの決断を迫られます。アルミニウムのプロトタイプ金型を使用したり、アセタールロッドから直接部品を加工したり、あるいは、この機会に 3D プリントによるツールを試したりすることができます。コストとタイミングについて話し合った結果、Philmac 社は 3D プリンティングソリューションを検討することを決定しました。

適切なソリューションをもたらすためのパートナーシップ

Philmac 社は 3D Systems のオーストラリア支社に連絡をとり、両社は利用可能なソリューションについて話し合うためのミーティングを持ちました。このようなプロジェクトは両社の現地オフィスにとって初めての試みでしたが、最初の設計レビューの段階で、お互いが適切なパートナーを選択したと確信を得ることができました。

Philmac 社は、海外に拠点を置く Aliaxis グループの姉妹会社から提供された 3D プリントによる金型設計ガイドラインを使用して、ベンチマークテストを開始するために望ましい材料特性の調査を開始しました。その作業と並行して、3D Systems では評価に使用する一連の材料プラークを作成し、Philmac 社のチームに対して調査研究を強化するための技術的な背景情報を提供しました。

材料特性のテスト

Philmac 社は、さなざまな材料の適合性を判断するために、材料プラークの比較テストを実施しました。テストには、プラークを加熱して高温での材料挙動を分析することも含まれ、その後、プラークの一部が除外されました。温度テストの後、Philmac 社は視点を変えて圧力性能の測定を実施しました。

残りの 4 つのプラークには 85 kN と 100 kN の圧縮荷重をかけるテストを行い、加圧性能を測定した結果、候補となるプラークは 2 つに絞られました。最終的にはアセタールの溶融温度である 220 ℃に耐える必要があるため、それぞれの材料を 180 ℃まで加熱する熱試験を繰り返して最終的な材料を決定しました。形状とレタリングの両方を維持できることを基準として、Philmac 社のテストでは高耐熱性を備えた繊維強化型 SLS 材料である DuraForm® HST が選択されました。

Philmac 社による最終評価では、DuraForm HST の特性を、3D プリントの生産ツールに関するこれまでの研究において優れた成果をあげていることが特定されている、他の 3D プリント材料との比較を行いました。3D Systems は DuraForm HST にプラークを追加し、それにより Philmac 社はこの材料の切削加工と研磨の適合性を評価することができました。Philmac 社は、切削加工の結果に特に満足しています。

完全な仕上げのテスト部品をオンデマンドで

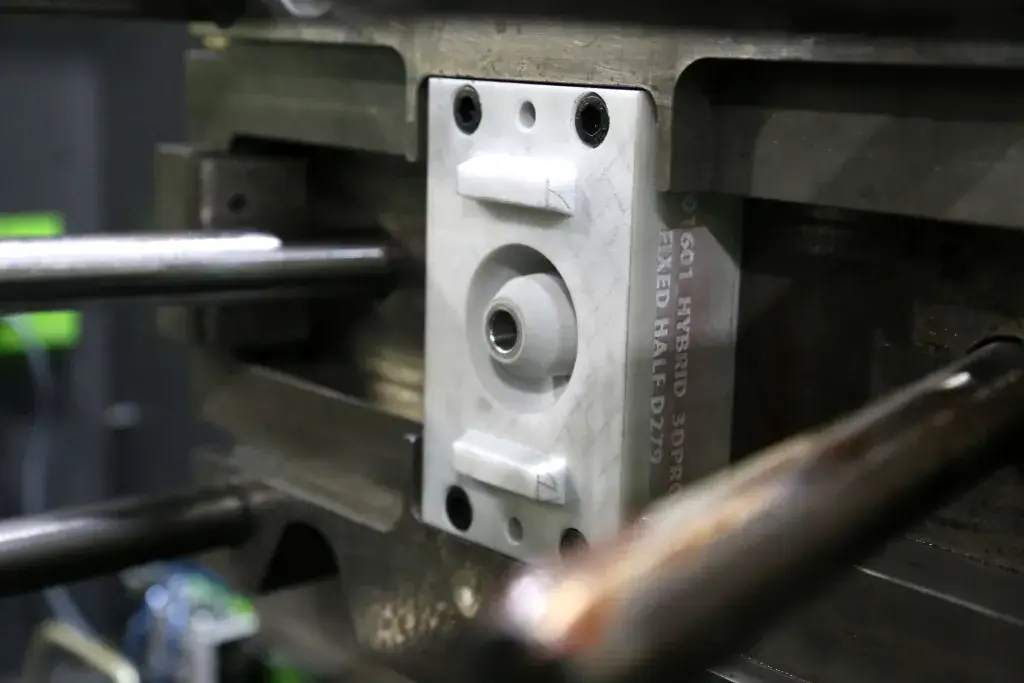

Philmac 社の射出成形ツールの多くはファミリベースであり、コアとキャビティの交換を使用します。3D プリントによる金型をテストするために、Philmac 社では、必要なインサートサイズに基づいて、3D プリントキャビティに適した既存のツールを選択しました。取り付けのために、テストチームは初期のツールコンセプトにスチール製のイジェクタスリーブとノズルインサートを設計しました。

設計が完成し、材料が決定したため、Philmac 社は 3D Systems のオンデマンド製造でキャビティセットを発注し、1 週間以内に完成部品を受け取りました。

その後、インサートはイジェクタ、ノズル、ゲートインサートに合わせて切削加工され、ツールに収まるようサイズ調整されました。

試作段階と成果

Philmac 社の最初の試作では、射出成形機にツールをセットしてイジェクタの機能をテストしました。インサートには冷却回路が設計され、冷却のために空気が金型に接続されており、ショット間には手動でインサート表面に空気が当てられました。

Philmac 社のテストにおける事前注意事項の一環として、金型チームはまず離型剤を塗布して部品がスムーズに離型するようにしました。Philmac 社は、計算された重量の 75% から始め、最初のショットで圧力を下げることで成形プロセスを開始し、完成部品が生産されるまでショットと圧力を段階的に増加させました。各段階で、Philmac 社のチームは次のサイクルを開始する前に赤外線温度計を使用して 3D プリントブロックをチェックし、表面とターゲットが推奨温度範囲に達していることを確認しました。

次の段階では、Philmac 社は部品が充填されるよう保圧を高めました。ツールのコア側にある薄いリブに材料が付着するリスクを軽減するために、Philmac 社のチームは離型剤を再び塗布し、ショット間にはサンドペーパーを使用してリブを手作業で研磨して、表面を滑らかに保ちます。その後、安定した部品重量が得られるまで設定を増加させました。Philmac 社の金型チームによると、3D プリントツールは成功を収め、問題なく追加の 50 部品を作成できる見込みです。

3D Systems の専門家とオンデマンド製造サービスが、次のプロジェクトの成功を支援します。部品の高速 3D プリント、組み立てや仕上げサービスを伴う高度なプロトタイプや、CNC、ウレタン鋳造、射出金型などによる少量生産のどれをご希望の場合も、3D Systems のオンデマンド製造サービスがお客様をサポートします。

包括的なオンデマンド製造サービスの詳細については、3D Systems までお問い合わせください。