Elan Motorsports 社は、燃料マニホールドの開発支援を必要としていました。EMT 社が直面していた課題は、複雑なパーツと厳しいタンク環境でした。SLS 材料を使った新しいマニホールドを、インディアナポリス 500 などのいくつかのレースで直接製造し使用しました。

パーツの複雑さ、タンク環境という課題

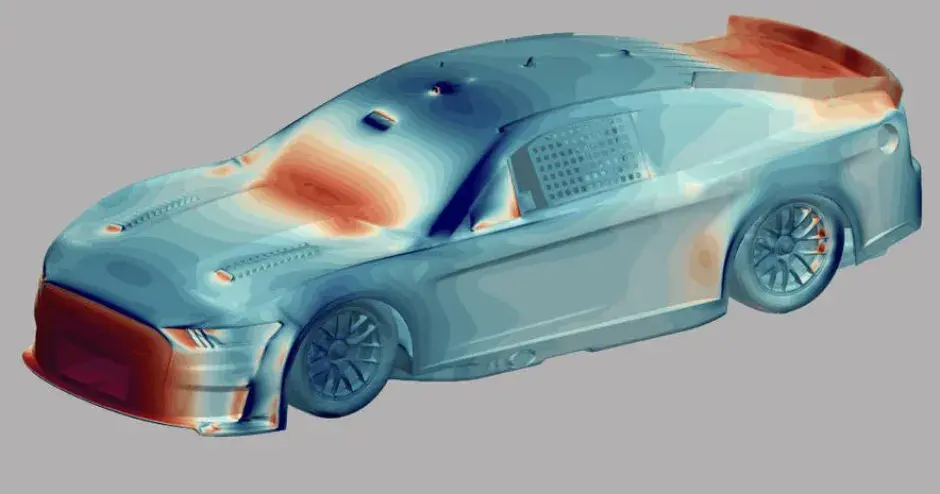

Elan Motorsports Technologies (EMT) 社は、複数の企業から構成される Panoz グループの 1 社です。レースカーを製造し、様々なアプリケーションに炭素複合技術を使用しています。厳しい納期に直面する EMT 社と Panoz グループは、3D Systems 製造サービスと提携し、燃料ベントマニホールドを作成しました。数台のレースカーのボディのメタノール燃料タンクに使用される 2 つの部品で構成されたアセンブリです。

これは、パーツの複雑さやタンク環境そのものなど、克服すべきさまざまな課題に対応した大した成果であることを証明しました。パーツは複雑で、しかも、これは最初のテストであったため、生産量が低すぎて、従来の製造ツーリングのコストと時間を正当化できませんでした。

強靭なパーツは高温時でも形状を維持

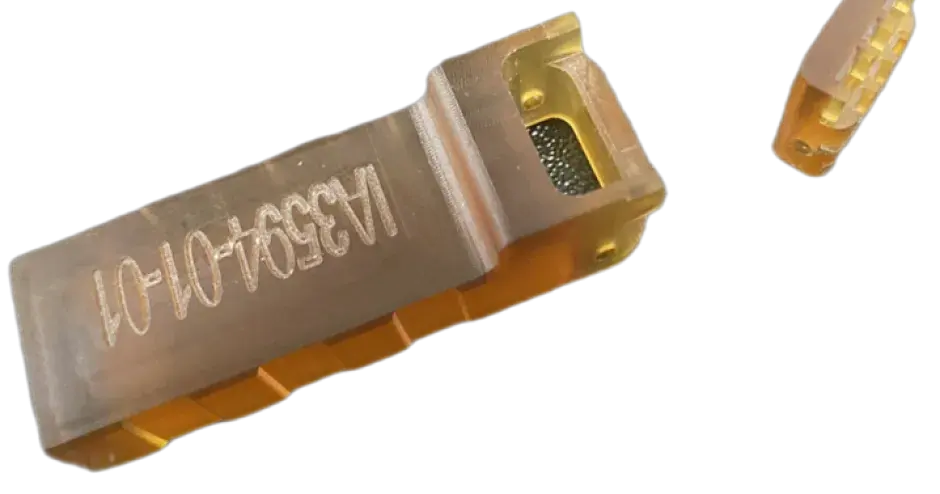

次の課題は、パーツが性能を発揮しなければならない環境がストレスの多いタンク環境でした。パーツがメタノール燃料タンク内に完全に浸かるため、メタノール燃料への耐性があり吸収しないようにする必要があります。パーツが燃料を吸収すると、タンク内で膨張し、換気に重大な問題が発生します。フォームの維持と強度は、EMT チームと 3D Systems チームが克服すべき別の課題でした。このような高温と極度の振動などの応力により、燃料ベントマニホールドが、高温時でも原形を維持するのに十分な強さを有し、元の設計が示す位置でタンクに装着された状態を保ち、振動で外れないようにする必要がありました。これには、標準的なプロトタイピング手法に対して、独自のアプローチが必要であり、3D Systems がこの直接製造の課題に取り組みました。

テスト中により優れた性能を発揮

即時オンライン見積と革新的な製造ソリューションを提供する業界屈指のサービス事務所である 3D Systems は、厳しい熱条件に耐えるために、直接製造された部品に優れた強度が必要であることを認識し、3D Systems の選択的レーザー焼結 (SLS) プロセスと、新しい頑丈で衝撃に強い DuraForm EX プラスチックを速やかに選びました。

Jason Dickman 氏は次のようにコメントしています。「DuraForm EX Plastic 以外のものでは成し得ませんでした。このメリットを享受して、成功を収めている企業が数多く存在します。」

3D Systems は、パートナーの 1 社と共同で、DuraForm EX Plastic と新たに設計された多層化テクニックを使用し、長寿命を念頭に置いて機能を強化したアセンブリを作成しました。燃料ベントマニホールドは、焼戻しプラズマスプレーと浸潤コーティングを組み合わせると、より良好なテスト結果が得られました。

適用された総厚さを測定したところ、25 ~ 38 ミクロン (1 ~ 1 5 mils) でした。焼戻しプロセスはわずか 20 分で完了し、出荷から数分以内に乾燥しました。

DuraForm EX をレースに起用

モーターレース用に最高のものを製造し続けている EMT 社は、自社の燃料ベントマニホールドにとって、3D Systems の直接製造ソリューションが設計面と機能面で優れていることに気が付きました。EMT 社と Panoz グループは、インディアナポリス 500、ミシガン 300、ラスベガスレース、フロリダインディカーレースなど、複数のレースで新しい DuraForm EX パーツを首尾よく使用しました。