ミネソタ州バクスターに本社を置くリンダーコーポレーションは、食品、農業、ヘルスケア、オフロードおよびレクリエーションパワースポーツ、芝生および園芸機器、建設など、幅広い業界にサービスを提供するフルサービスの熱成形会社です。1993年の設立以来、Lindarは175人の従業員を擁する205、000平方フィートの施設に成長し、薄ゲージとヘビーゲージの両方の熱成形、回転成形(回転成形)、および設計、エンジニアリング、プロトタイプ、組み立てなどの完全なサポートサービスを提供しています。

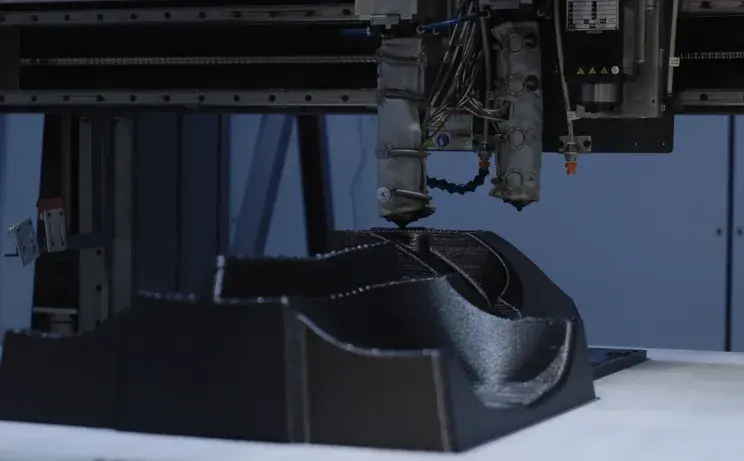

Lindarのエンジニアは、同社のEXT 1270 Titan Pellet 3Dプリンターで進行中のプリントを監視しながら、CADモデルに取り組んでいます。

製造技術の最先端であり続けるという取り組みの一環として、Lindarは数年前から積層造形(AM)を使用して製品開発をサポートしてきました。2023年初頭、Lindar の設計およびイノベーション マネージャーである Chuck Grant は、フルサイズのプロトタイプと固定具を 1 つで製造できるため、複数の部品の組み立てや後処理の必要性を排除できる大判 3D プリンターの研究を開始しました。目標は、開発サイクルをスピードアップし、設計と製造の両方の柔軟性を向上させることでした。

機械加工アルミニウムなど、工具や治具の製造に対する従来のアプローチでは、完了までに 8 〜 12 週間かかることが多く、新製品の発売やカスタムジョブのボトルネックが生じていました。 市場に出回っている大判 3D プリンターの多くはフィラメントに依存しているため、材料コストが高く、印刷速度が遅くなり、Lindar のニーズには適していませんでした。同社はまた、熱成形モールドを製造するためのバインダー ジェッティング システムも評価していましたが、設備コストが高く、結果として得られるツールの重量が実用的でないため、最終的には除外されました。

2023年8月、リンダーは3D Systems EXT1270Titan Pellet 3Dプリンターを設置した。EXT 1270 、豊富なビルドボリューム、加熱チャンバー、ペレット押出システムにより、プロトタイプ モールド、ツーリング、治具のより迅速でコスト効率の高い生産を可能にし、その価値をすぐに証明しました。 すぐに使用できるモールドはEXT Titan Pelletシステムで製造できますが、Lindarは、より大きなノズルを使用してより高速に印刷し、既存のCNC装置で機械加工してスムーズに完成することを選択しました。

Lindarで進行中の熱成形モールドプリントは、 3D Systems EXT 1270 Titan Pelletプリンタで進行中です。 モールドは使用前に外部機器で加工されます。

「従来の3分の1の価格を提示できるのは、高価なレンボードを使わず、すべてのサイドを機械加工する必要がないからです。これで、モールドを特大で印刷し、完了したパスを加工できます。印刷プロセスのおかげで裏面が完成し、取り除く材料が大幅に減ります」と グラント氏は言います。

EXT Titan Pellet システムでの成功の勢いに基づいて、Lindar は老朽化した粉末ベースのプリンターを置き換えるオプションも評価しました。最終的に、 3D Systems ProX ® SLS 6100を選択し、現在、薄型熱成形モールドや高精細な治具の製造に使用されています。

これらの積層造形システムを導入して以来、Lindarは速度と能力の両方で劇的な向上を目の当たりにしました。プロトタイプ ツーリングのリード タイムは 80% 以上短縮され、 8週間 (12 週間) からわずか 1週間2 週間に短縮されました。この新たに発見された俊敏性により、Lindarは、フルサイズの熱成形プロトタイプを短期間で受け取ることができることを重視する新規顧客を獲得するのに役立ちました。

正面から時計回りに: 3Dプリントおよび機械加工されたCF-PC熱成形モールド、成形部品の 3Dプリント ABS プロトタイプ、および 3Dプリントされた ABS トリム治具はすべて 3D SystemsのEXT 1270 Titan Pelletシステムで製造されています。

グラント氏は、同社が 3Dプリントされたプロトタイプツールをクライアントに提供することで新たな収益源も生み出したと語った。「私たちは今、人々のためのソリューションを完了するためのスタートを提供できるようになりました。私たちは彼らの設計を採用するか、彼らのために設計を作成し、プロトタイプの工具や部品を迅速に製造して実行し、さらにそれを生産に持ち込むことができます」と 彼は付け加えました。

Lindar は依然として大量生産のために冷却チャネルを内蔵した従来の機械加工アルミニウム モールドに依存していますが、AM システムの柔軟性と速度により、開発タイムラインを大幅に短縮することができました。 EXTに印刷されたプロトタイプは、 1270 アルミモールドが Fabricateされている間、生産の架け橋ツールとして活躍するものが多い。 Lindar は現在、薄型ゲージ生産ライン用の冷却治具やスタッカー ツールなど、すべてのトリム治具とその他のさまざまなコンポーネントを印刷しています。

EXT 1270 Titan Pellet は同社にとって重要な資産となっており、来月の印刷スケジュールは満席で、新しいプロジェクトが続いています。積層造形は現在、Lindarのイノベーション戦略の中核部分であり、競争力を強化し、リードタイムを短縮し、ダイナミックな市場での継続的な成長をサポートします。