タングステン不活性ガス (TIG) 溶接は、金属の薄肉部に対する強力で高品質な溶接のために一般的に用いられるアーク溶接プロセスです。Rapid Application Group 社は、オクラホマ州ブロークンアローに拠点を置く積層造形のフル生産サービス事業者で、従来の機械加工からの固定具の生産時間とコストの削減を目的として TIG 溶接用固定具の最適化と製造を支援するために、大手航空宇宙会社と契約を結びました。Rapid Application Group 社は石油、ガス、モータースポーツ、ヘルスケア、航空宇宙および防衛分野の顧客へのミッションクリティカルでスピーディな支援を得意としていますが、3D Systems 社の粉末焼結積層造形法 (SLS) や DuraForm® GF 材料を用いて顧客の目標達成を支援しています。

積層造形ワークフローを用いて、最終的な溶接用固定具の生産時間を 84%、固定具コストを 56% 削減しました。

3D プリンティングによる TIG 溶接用固定具の最適化

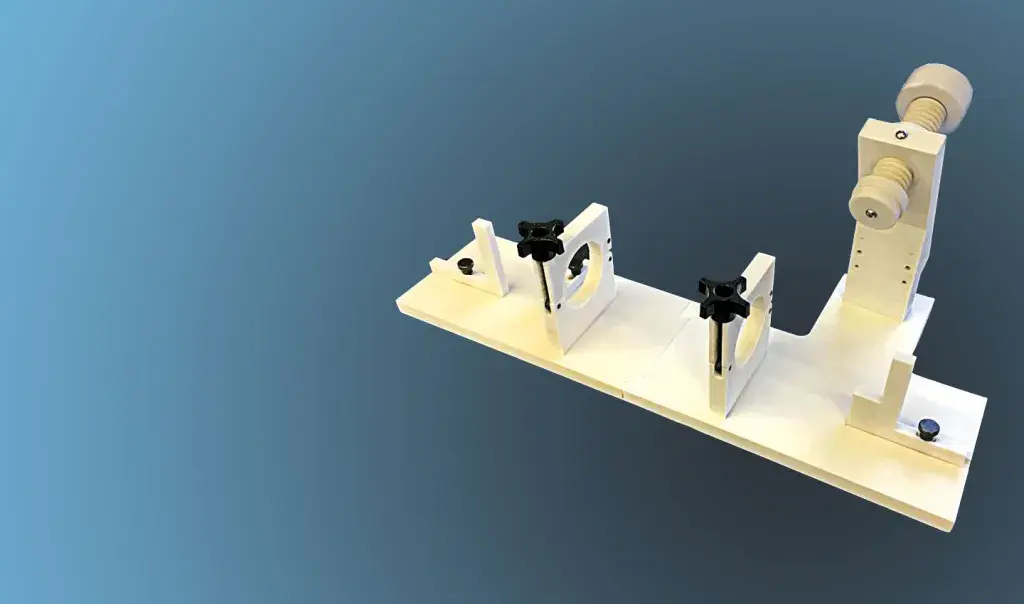

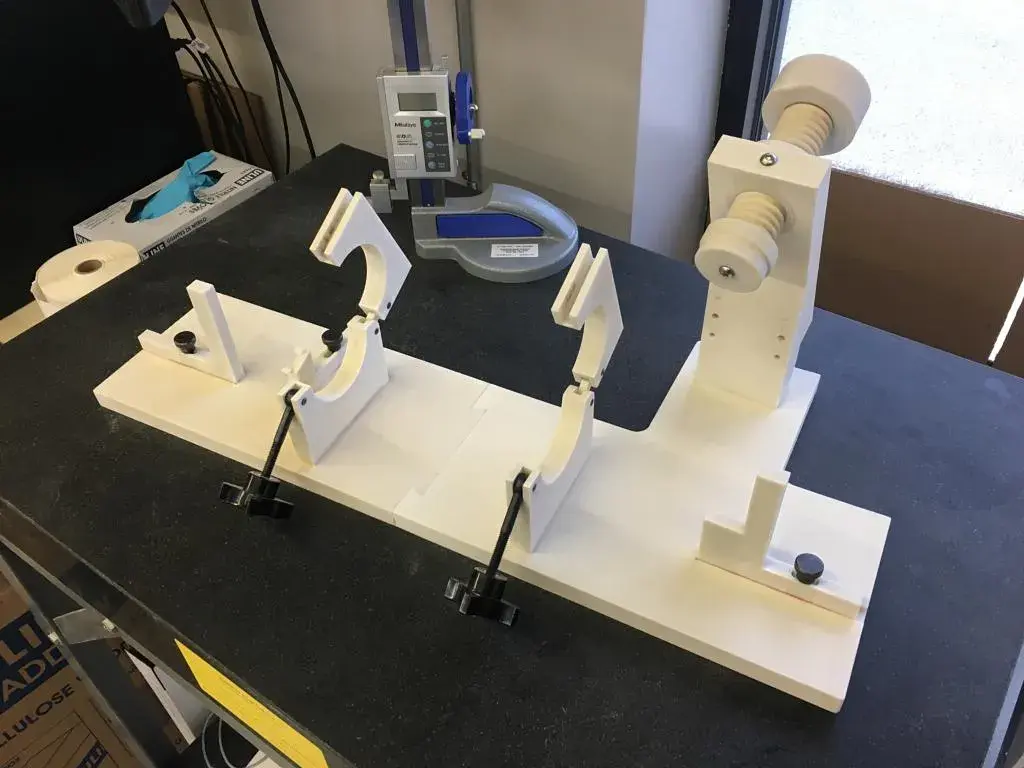

積層造形には、固定具の生産において従来の製法に優る利点がいくつかあります。スピードとコスト上の利点に加えて、3D プリンティングを用いれば、他の製法では不可能な複雑な形状も生産できます。Rapid Application Group 社は、この能力を利用して顧客の TIG 溶接用固定具の設計のトポロジー最適化を実現し、多くのプラスの影響もたらしました。

溶接用固定具のトポロジー最適化によって、部品機能を損なうことなく材料の使用量を削減できました。材料使用量の削減により固定具の生産コストやプリント時間は削減され、顧客は 1 つの戦略でコストと時間の両方の主要目標を達成できました。また、3D プリントで作られた軽量の溶接用固定具は扱いやすく、さらなる機能改善をもたらしました。従来の製法と比べより軽く同等以上の強度を持つ部品を設計・製造できることは、3D プリンティングだけの能力です。

3D プリントされた耐熱ナイロン

材料特性は、いかなる用途であっても、製造プロセスの適合性を判定する上で決定的な役割を果たします。溶接用固定具の場合、主要な基準には、高温に耐え、圧力、動作や力のもとで安定し続ける能力が含まれます。このため、Rapid Application Group 社は剛性と耐熱性に優れたガラス充填エンジニアリングナイロン 12 である DuraForm GF をこの用途に選定しました。「DuraForm GF はこのジョブに最適な素材であることはすぐにはっきりしました」と Rapid Application Group 社の創設者で CEO である Terry Hill 氏は述べています。

効率的な SLS プリンティングが真の生産ソリューションに力を与えます

このプロジェクトをさらに加速するために、Rapid Application Group 社は 3D Systems の 3D Sprint® ソフトウェアを用いてその sPro™ 60 SLS プリンタのビルドプラットフォームのパーツネスティングを最適化し、社内プロジェクトの所要時間をわずか 2 日に短縮しました。これは、従来の機械加工で増え続けるリードタイムと価格に悩まされていたお客様にとっては驚くほどの時間の節約でした。

3D Sprint は、設計、ファイルの修正、分析などの高度な機能に加え、ファイルの最適化、準備、プリンティングの効率化を実現する、3D Systems のプラスチックプリンタに付属する強力なオールインワンの積層造形ソフトウェアです。

Hill 氏によると、3D Systems の SLS プリンタ、3D Sprint ソフトウェア、DuraForm 材料を組み合わせることで、高品質で生産的なワークフローが実現しています。「3D Systems の SLS テクノロジは、実績があり、真の意味で量産体制に対応した積層造形ソリューションです」と Hill 氏は語っています。

精度が高く、機能的な治具または固定具の用途に適した 3D プリントの詳細をご確認ください。