部品作成の難しさ

オレゴン州を本拠としている Metal Technology 社 (MTI) は、40 年を超える金属製造の経験を持ち、その幅広い能力と高品質な生産品を提供することで顧客の間で高い評価を得ています。MTI は航空宇宙、防衛、原子力、および医療用途の様々な顧客に独自の深絞り成形、鍛造、スピニング、CNC 機械加工、および積層造形法に基づく大量生産と少量生産の両方を提供しています。

NASA を含む顧客リストと並んで、MTI を本当に際立たせていることは、非常に複雑な設計を管理し、ニッケル超合金、タンタル、チタンなどの特殊材料を取り扱う作業の厳しい要求に応える能力です。

アディティブマニュファクチャリング: 新たな可能性の世界

金属部品の製造方法を改革するための企業努力の要として、MTI はアディティブマニュファクチャリングに踏み切りました。直ちに、同社の業績は、米国海軍のミサイル推進システム向けの耐熱性金属部品のアディティブマニュファクチャリング技術を開発した実績によって 2016 Innovation Award の受賞者として Metal Technology 社を選出した Pacific Northwest Defense Coalition によって認められました。

「私たちはお客様と緊密に協力して、お客様の課題を理解し、複雑な要件に対する解決策を特定して、特別なニーズに適合するようにコンポーネントを構築します」と Metal Technology のエンジニアリング担当ディレクターである Jason Stitzel 氏は述べています。「私たちは積層造形、この場合はダイレクトメタルプリンティング (DMP) を、お客様と一緒に機能が追加された部品を開発するまたとない機会が提供される戦略的な機能として捉えています」

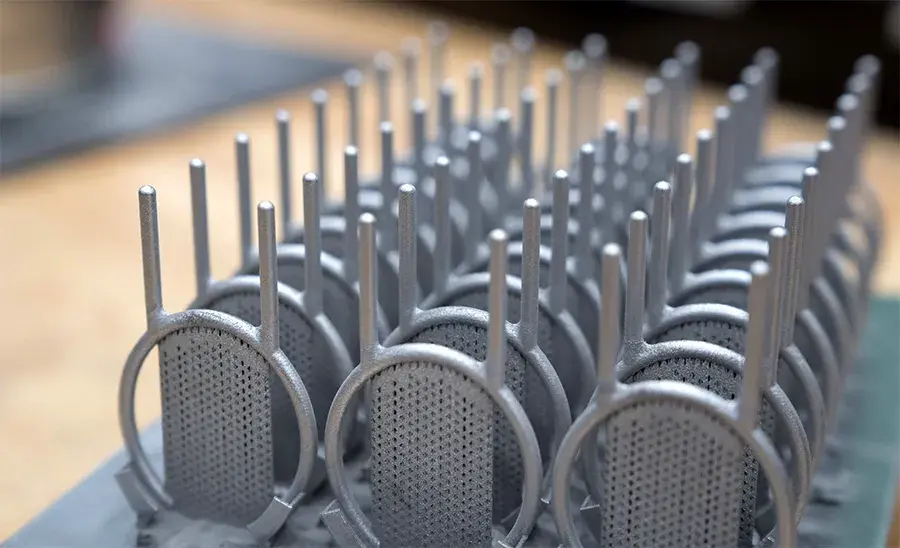

金属部品のアディティブマニュファクチャリングの利点を示す最近の事例の 1 つは、複数の複雑な内部通路を持つバルブコンポーネントに関連していました。従来、バルブは溶接またはろう付けして一体化される構成要素で製造されていました。3D プリントを使用し、MTI は顧客のチームと協力して一体成型の同等設計を作りました。組み立てに関連する時間と労力を節約することに加えて、一体成型プリントの開発によって MTI はメンテナンスの必要が少なく、長寿命の高品質な製品を実現することが可能になりました、と Stitzel 氏は述べています。

コスト削減と複雑な形状以外にも、積層造形では主要材料による革新的な造形が可能になります。「私たちのプロジェクトの多くはニッケル超合金やタンタルなどの材料を必要としており、積層テクノロジーによって、これらの材料の取り扱いおよび付随する極端な温度に関連する独自の課題に対するより良い解決策をお客様に提供できると考えています」

戦略的パートナー

MTI は優れたプリンタを現在提供するだけでなく、進歩するテクノロジの最前線に立ち続けることも可能にするベンダーとの提携を目指していました。

「私たちが 3D Systems を選択した大きな要因の 1 つは、プロセスを厳密に制御できることでした」と Stitzel 氏は述べています。「私たちは利用可能なものを調整し、拡大する能力を持つことを望んでいましたが、3D Systems によって他のベンダーよりも適切に実現できると感じました。また、3D Systems では自社製品に驚くべき量の研究開発を投入されています」。

現在、MTI には 2 台の 3D プリンタがあります (3D Systems のProX® DMP 320 と the ProX DMP 200)。「ProX DMP シリーズにより、最終用途パーツを今までになく高速かつ経済的に作成できるようになり (場合によっては 10 倍の高速化) 、それらのパーツは想像できる一部の最も要求の厳しい環境で使用されています。」と Metal Technology の CEO である Gary Cosmer 氏は語っています。「パーツをプリントすることで、従来の方法では成し得なかったフィーチャーや設計パラメーターを含めることができました」

ワークフローの効率化と最適化されたプリンティングのための 3DXpert

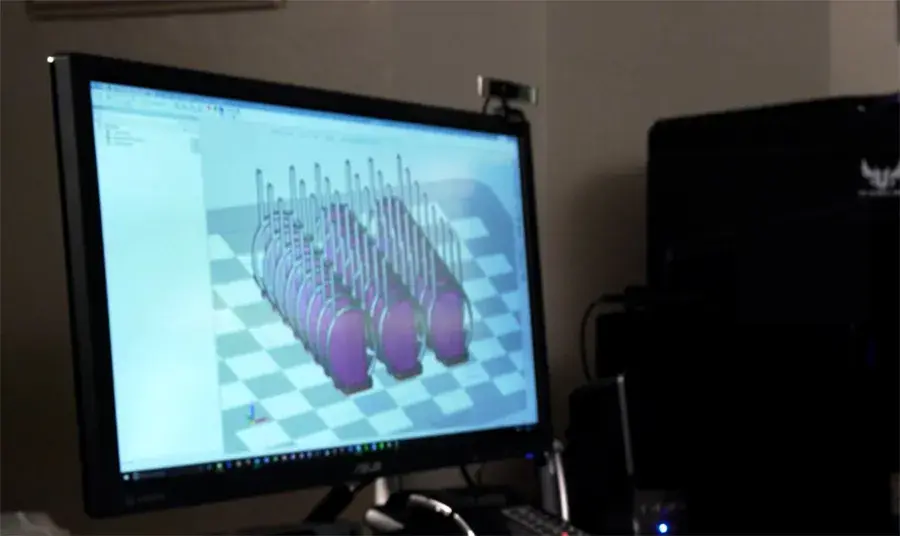

常に新しい競争力を求めている MTI は、金属積層造形向けの業界初の総合的ソリューションである 3DXpert™ ソフトウェアの導入に意欲的でした。

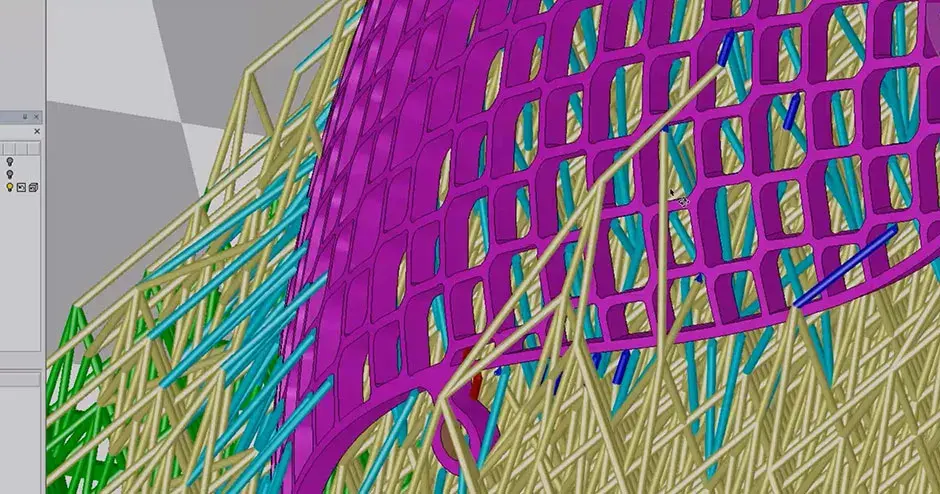

「最終的な製品ができるまでに 3 つ以上のソフトウェアシステムを使用していましたが、すべて 1 つでできるようになりました」と Stitzel 氏は言います。「3DXpert には、1 つのパッケージに 3D プリンタが理解して製造に使用できる形状やファイルを作成するために必要なツールがすべて揃っています。本質的に問題やエラーが生じる可能性のあるプロセスであるソリッドモデルから STL に変換する必要性が排除されます。代わりに、当社ではネイティブ CAD モデルを直接 3DXpert に入れるのみで、必要に応じて CAD ツールで修正し、サポート構造を適用します」

1 つのソフトウェアパッケージで作業する効率性に加え、3DXpert の特許出願中の 3D ゾーニング機能によって MTI は生産性を 40% 向上させることができました。「私たちは 3DXpert のゾーニング機能を使用して、異なる部分に異なるプリント方法を簡単に定義することができます」と Stitzel 氏は説明します。「本当に良い表面仕上げを得るために 30 ミクロンの微細層を持つ非常に薄いシェルを造形することができます。その後、60 ミクロンまたは 90 ミクロンの層でそのレベルの仕上げを必要としない部品の残りの部分を造形し、ほぼ同じ機械特性を実現することができます。これは他のソフトウェアでも可能かもしれませんが、より多くの労力が必要になるでしょう。3DXpert を使えば、すばやく簡単です。3DXpert によって部品の分析や計画を詳細に行うことができるため、使用するサポートと材料を減らすことができ、コストと時間がさらに削減されます」

プリントファイル準備のボトルネックを解消

3D プリンタを運転し続けることは、MTI のビジネスにとって非常に重要です。「実行する造形ファイルがないためにマシンが待機状態になっているとき、私たちのお金は失われているのです」と Stitzel 氏は述べています。「3DXpert によって作業を大幅に迅速化することができています。これは私たちにとっても、顧客にとっても重要です」

3DXpert の導入によってファイル処理にかかる時間を 75% も削減できますが、MTI ではこの効果をすぐに実感することができました。「3DXpert を導入する前は、複雑な部品をスライスエンジンで処理する場合、処理、スライス、パラメータの実行、ビルドファイルの作成におよそ 20 時間もかかっていました。3DXpert では、同じビルドの処理がわずか 4 時間で完了します。今では、ファイルを金曜日に受け取ったら、次の週に持ち越すことなく週末に処理できるようになりました。これまでのワークフローでは、このようなことはできませんでした」

設計変更から苦痛を取り除く

作っている部品が不可欠なもので、必要な材料が高価な場合、正しいものを一度で入手したいと考えます。「プロセスのある時点でかなり頻繁に何かに気付き、その部品を改良したり、より迅速かつ安価に作成するために、戻って設計の詳細を変更したい場合があります。従来、モデルに対する変更は、最初からやり直さなければならないことを意味していました。3DXpert は設計や向きの変更に対してはるかに寛容です。何かを微調整する必要があるかもしれませんが、実施した作業をすべて失うことはありません。これが私たちにとって 3DXpert が本当に際立っている利点です。なぜならば、プロジェクトの大幅な遅れやコスト超過の危険を冒すことなく、戻って部品を改良することが今や可能であるためです」と Stitzel 氏は述べています。

困難の克服

「私たちは、極めて難しい要件を持っている非常にユニークで要求の厳しい顧客基盤にサービスを提供していることに誇りを持っています」と Cosmer 氏は述べています。「積層造形を使用すると、顧客が望む可能性がある任意の形状を作成できるため、以前は顧客が利用できなかったソリューションを顧客に提供することができます」

「3D Systems のプリンタと 3DXpert ソフトウェアは、私たちの成功の大部分を占めています。それは、優れた部品を迅速に製造し、最初の試行で部品が機能させることができるためです」と Stitzel 氏は述べています。「将来を見据えて、完全なワンストップ生産ソリューションを実現する検査やプリント後の作業など、追加ソリューションのために 3D Systems を利用できることを私たちは知っています」