もしもできたら...

射出成形の基本

射出成形に最適なポリマー

射出成形に使用できる材料は数万種にのぼります。すべての熱可塑性素材 (ナイロン、ポリエチレン、ポリスチレンなど) と一部のエラストマを含むほぼすべてのポリマーを使用することができます。材料の選択では、最終部品に必要な強度と機能だけでなく、各材料の各種成形パラメータも考慮する必要があります。入手可能な材料と、開発済みの材料から成る合金やブレンドを混ぜ合わせることで、製品デザイナは、非常に幅広い材料の中から、目的に合致した特性を持つ材料を見つけることができます。

射出成形機

射出成形機:

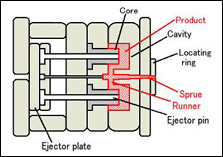

射出成形機は、プレスとも呼ばれ、材料ホッパー、射出ラムまたはスクリュー式プランジャ、加熱ユニットで構成されます。モールドを成形機のプラテンにクランプし、スプルーオリフィス経由でモールドに樹脂を注入します。プレスはトン数、つまり、成形機が加えるクランプ力の合計で評価されます。この力は、射出成形プロセスでモールドを締める力です。トン数は、5 トン未満から 6,000 トンまでさまざまですが、これより大きいトン数はほとんど使用しません。必要な総クランプ力は、成形するカスタム部品の投影面積によって決まります。投影面積に、投影面積 1 平方インチあたり 2 ~ 8 トンのクランプ力を乗算した値が、必要な総クランプ力です。経験則では、大半の製品に 4、5 トン/インチを使用できます。プラスチック材料が非常に硬い場合、モールドに充填されるには、注入圧力を増やす必要があります。そのため、モールドを締め続けるには、より大きなトン数のクランプ力が必要になります。部品の材料とサイズも必要な力を決める要素となります。プラスチック部品が大きくなるほど、より大きなクランプ力が必要になります。

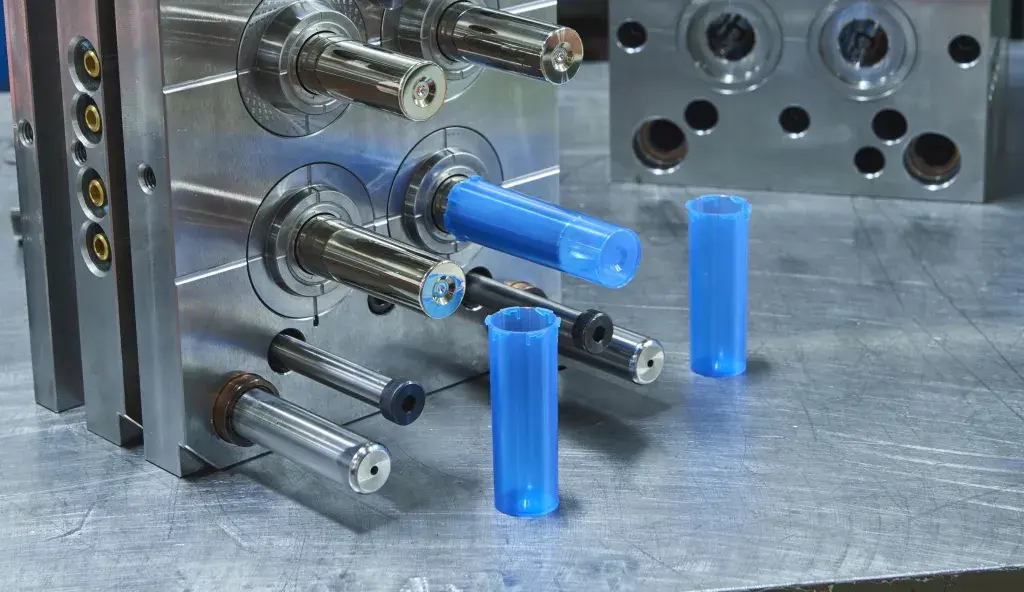

成形:

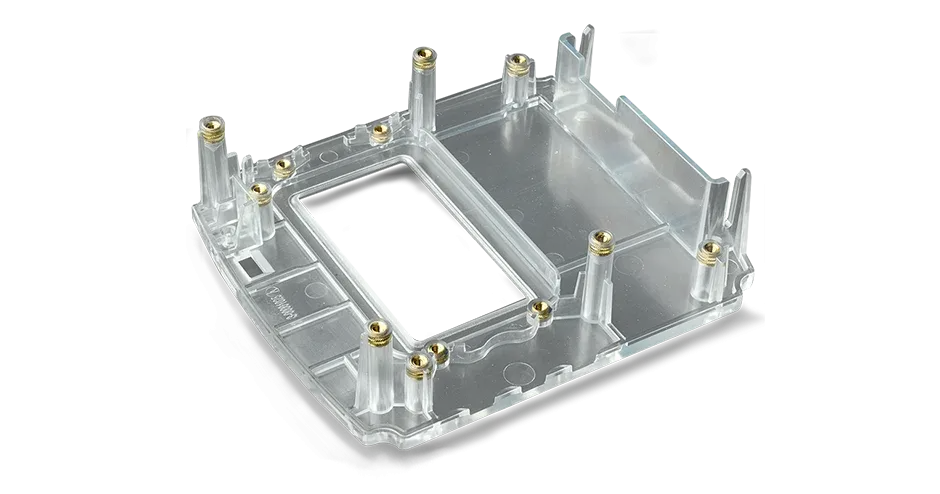

モールドまたはダイとは、成形でプラスチック部品を生産するために使用するツーリングを指します。従来、射出成形のモールドは製造コストが高く、数千の部品を生産する量産の用途でのみ使用されていました。モールドは、通常、硬化鋼、プリハードン鋼、アルミニウム、ベリリウム銅合金から作られています。モールド作成に使用する材料は、主にコストに基づいて選択します。硬化鋼のモールドは、一般に製造コストが高いものの、寿命が長く、摩耗するまでに大量の部品を製造できるため、初期コストを相殺することができます。 プリハードン鋼のモールドは、硬化鋼と比較すると耐摩耗性に劣るため、主に少量生産や大型のコンポーネントに使用されます。プリハードン鋼の硬度は、ロックウェル C スケールで、通常 38 ~ 45 です。硬化鋼のモールドは、加工後、熱処理が行われるため、耐摩耗性や寿命の面で優れています。硬度は、ロックウェル C スケール (HRC) で、通常 50 ~ 60 です。

アルミ製モールドは、硬化鋼モールドと比較してかなり低コストであり、QC-7、QC-10 といった航空機向けの高グレードアルミニウムは、最新のコンピューター機器で使用、加工する場合、数十万もの部品を成形するにはかなり経済的です。アルミ製モールドは熱放散にも優れるため、ターンアラウンドやサイクル時間が短縮されます。ガラス繊維強化材料に対する耐摩耗性を強化するために、コーティングを行うこともできます。ベリリウム銅製のモールドは、短時間での熱除去を必要とする分野や、大部分で剪断発熱が見られる分野で使用されます。

射出成形プロセス

射出成形では、ホッパー内にある粒状のプラスチックを、加熱されたバレルに重力によって供給します。粒状のプラスチックをスクリュー式プランジャーでゆっくりと前方に押すと、プラスチックはバレルと呼ばれる加熱チャンバーに入り、そこで溶融されます。さらにプランジャーを前方に押すと、溶融したプラスチックは、モールドのスプルーブッシュに密着したノズルを通過し、モールドのゲートおよびランナー系統を経由してモールドのキャビティに入ります。モールドは設定温度で維持されており、充填とほぼ同時にプラスチックは凝固します。

射出成形サイクル

プラスチック部品の射出成形の一連の動作を成形サイクルといいます。サイクルはモールドの締めで始まり、次に、ポリマーをモールドのキャビティに注入します。キャビティに材料が充填されると、材料の収縮を補うために保圧します。次に、スクリューが回転し、スクリュー前部に次回の注入分が投入されます。これにより、次回の注入の準備ができた時点でスクリューは後退しています。部品が充分に冷えると、モールドが開き、部品が取り出されます。

様々なタイプの射出成形プロセス

大半の射出成形は、上記の従来のプロセスをとりますが、成形には次のようにいくつかの重要なバリエーションがあります。

- 共射出 (サンドイッチ) 成形

- フュージブル (ロスト、可溶性) コア射出成形

- ガスアシスト射出成形

- モールド内加飾およびモールド内積層

- 射出圧縮成形

- 液状シリコンゴムの射出成形

- インサート、アウトサート成形

- ラメラ (ミクロ層) 射出成形

- 低圧射出成形

- マイクロ射出成形

- マイクロセルラー成形

- 多成分射出成形

- マルチライブフィード射出成形

- 粉末射出成形

- プッシュプル型射出成形

- 反応射出成形

- 樹脂トランスファー成形

- レオモールディング

- 構造発泡射出成形

- 構造反応射出成形

- 薄肉成形

- 振動ガス射出成形

- ウォーターアシスト射出成形

- ゴム射出

応力

射出成形プラスチック部品の最大の敵は応力です。成形の準備段階で (分子のひずみの長い) プラスチック樹脂を溶融すると、押出機の熱と剪断力によって分子結合が一時的に分断され、その結果、分子はモールドに流入できるようになります。圧力を加えると、樹脂はモールドの各フィーチャや隙間に充填されます。分子は各フィーチャに押し込まれ、部品を形作るために曲げや歪みが加えられます。カーブやコーナーの角度が鋭い場合、角度の緩やかなカーブと比較すると、分子への応力が大きくなります。フィーチャ間の遷移が急な場合も、分子の充填と分子による成形が難しくなります。

材料が冷却され、分子の再結合によって樹脂が硬化すると、成形品には実質的にこれらの応力が残留します。その応力によって、部品の反り、ヒケ、割れ、早期故障などの問題が発生することがあります。

射出成形部品ではある程度の応力は予想されるため、部品の設計時には、応力を極力抑えるように検討する必要があります。そのためには、フィーチャー間の遷移を滑らかにしたり、大きな応力が予想される領域にラウンドやフィレットを使用したりします。

ゲート

射出成形のモールド設計には、ゲートが必要です。ゲートとは、溶融プラスチックをモールドのキャビティに射出する開口部です。ゲートの種類、設計、場所は、部品の梱包、ゲートの除去や痕跡、部品の外観、部品の寸法や反りなど、部品に影響を与えます。

ゲートタイプ

射出成形では、手動切断ゲートと自動切断ゲートの 2 種類のゲートを利用できます。

手動トリミングゲート

このタイプのゲートを使用する場合、オペレーターは、各サイクルの後でランナーから部品を手動で分離する必要があります。手動トリミングゲートを選択する理由は、次のとおりです。

- ゲートが大きすぎるため、機械で自動的に切断できない

- PVC など、剪断に敏感な材料のため、高速剪断を使用できない

- 特定の設計では、広いフロント部全体にわたり、同時に流量を分布させる必要がある

自動トリミングゲート

このタイプのゲートでは、ツールにフィーチャーが組み込まれており、部品取り出しのためにツールを開くと、ゲートが切断または剪断されます。自動トリミングゲートを選択する理由は、次のとおりです。

- 2 次加工でゲート除去を省き、コストを削減する

- 全部品のサイクル時間を一定にする

- 部品のゲート跡を最小限に抑える

一般的なゲート設計

用途に適したゲートの種類を選択するときに考慮すべき最大の要素は、ゲートの設計です。部品のサイズと形状によって、様々なゲート設計を使用できます。最も一般的な 4 つのゲート設計は、次のとおりです。

エッジゲートは、最も一般的なゲート設計です。その名のとおり、ゲートは部品のエッジ (先端) に位置し、平坦な部品に最適です。エッジゲートは厚みが中程度から厚い断面に最適なうえ、マルチキャビティ 2 プレートツールで使用できます。このゲートの場合、パーティングラインに傷が残ります。

サブゲートは、唯一の自動切断ゲートです。この自動切断ゲートにはイジェクタピンが必要です。サブゲートは非常に一般的であり、バナナゲート、トンネルゲート、スマイリーゲートなど、いくつかのバリエーションがあります。サブゲートはパーティングラインから離して設計できるため、部品の最適な位置にゲートを配置できるという柔軟性があります。このゲートの場合、部品にピンサイズの傷が残ります。

ホットチップゲートは、ホットランナーゲートの中で最も一般的です。ホットチップゲートは、通常、パーティングライン上ではなくパーツの上部に配置され、均一なフローを必要とする円形または円錐形パーツに最適です。このゲートの場合、パーツ表面に小さな突起が残ります。ホットチップゲートはホットランナーゲート成形システムでのみ使用されます。つまり、コールドランナーシステムとは異なり、プラスチックを熱したノズルからモールドへ射出し、その後モールド内で適切な厚みと形状になるよう冷却されます。

ダイレクト/スプルーゲートは、均一な充填を必要とする大型の円筒状部品の単一キャビティのモールドに使用される手動切断ゲートです。ダイレクトゲートは設計が最も簡単で、費用もかからず、メンテナンス要件も厳しくありません。ダイレクトゲートは、通常、部品にあまり応力をかけずに、高強度を実現します。このゲートの場合、部品との接点に大きな傷が残ります。

ゲート位置

ゲート位置によって発生する問題を回避するために、適切なゲート位置に関するガイドラインをご紹介します。

- 部品の梱包を考慮し、ボイドとヒケを最小限に抑えるために、最も重い断面にゲートを配置します。

- コアおよびピンから離れた場所にゲートを配置して、流路の障害物を最小限に抑えます。

- 部品の機能や美観に影響する領域にゲートの応力が作用しないようにします。

- 収縮グレードの高いプラスチックを使用した場合、ゲート部に高い成形応力がかかると、ゲート付近で部品が収縮し、"ゲートパッカー" が発生する場合があります。

- ゲートを手動または自動で簡単に除去できるように考慮します。

- 流路が最短になるようにゲートを配置し、波紋が残らないようにします。

- 充填が正しく行われるように、必要に応じてゲートをもう 1 つ追加します。

- 薄肉部品の充填で問題が発生した場合、流れを修正するために流路を追加するか、肉厚を調整します。

ゲートのサイズと形状は、成形するプラスチックの種類と部品のサイズによって異なります大きい部品の場合、樹脂の流量を増やして成形時間を短縮するために大きいゲートが必要になります。ゲートを小さくすれば、外観は良いものの成形に時間がかかります。また、正しく充填するために圧力を上げる必要があります。

肉厚

モールドから射出成形部品を取り出すときに形状が保持されるように、取り出し前に部品を冷却します。成形プロセスの部品冷却の際には、成形不良を防ぐために、圧力、速度、塑性粘度の変化を最小限に抑える必要があります。この段階で特に重要なのは肉厚です。この特性は、最終製品のコスト、生産速度、品質に大きく影響します。

適切な肉厚

部品に適した肉厚の選択は、製造コストと生産速度に多大な影響を及ぼします。肉厚に制限はありませんが、通常はできるだけ薄い肉厚を選択します。薄いほど使用する材料が少なくなるため、コスト、冷却時間、サイクルタイムが削減されます。

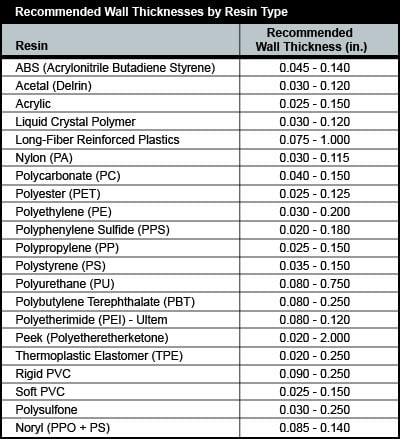

使用可能な最低肉厚はパーツのサイズ、形状、構想要件、樹脂の流動作用によって異なります。射出成形パーツの肉厚は、一般的に 2mm ~ 4mm (0.080" – 0.160") です。薄肉射出成形の場合、わずか 0.5mm (0.020") の肉厚で生産可能です。下記の表は、一般的な射出成形樹脂で推奨される肉厚を示しています。

肉厚の均一化

厚い断面は、薄い断面に比べて冷却に時間がかかります。肉厚が均一でない状態で冷却が行われると、薄肉の冷却が終了した時点で、厚肉はまだ固化の途中です。厚い断面の冷却が終了した時点では、固化済みの薄い断面の周辺で収縮が始まっています。そのため、これら 2 つの断面が接触する場所では、反り、ねじれ、亀裂が生じます。この問題を避けるために、全体の肉厚が完全に均一になるように部品を設計してください。肉厚の均一化が不可能な場合は、厚さの変化をできるだけ緩やかにします。モールドでの収縮率が高いプラスチックの場合、肉厚の変化を 10 % 以下に抑えます。厚さの変化を緩やかにし、次数を 3 ~ 1 にします。この段階的な変化により、応力の集中と冷却の極端な差を避けることができます。

ヒケ

射出成形のモールドにホットメルトを流し込むと、厚い断面は部品の残りの部分ほど速く冷えません。これは、厚い部分の材料が、先に冷えたプラスチックの外表面によって隔離されるためです。内部のコア部分が冷えるときの収縮速度は、すでに冷えている外側のスキンとは異なります。この冷却速度の違いにより、厚い断面は内側に引っ張られ、部品の外表面にヒケが生じます。さらに悪化すれば、部品自体が完全に歪みます。ヒケは、見栄えを悪くするだけでなく、部品内の応力が増えていることを示します。リブ、ボス、コーナーなども、目立ちにくいものの、ヒケを起こしやすい形状です。これらの形状は、フィーチャも部品自体もそれほど厚くないため見過ごしがちですが、2 つが交差すると問題が発生します。

ヒケを回避する方法としては、部品の厚肉の断面を肉抜きし、厚肉領域を減らす方法があります。厚肉部同様の強度が必要な場合、肉抜き領域の内部にクロスハッチのリブパターンを使用して、強度を高め、ヒケを回避します。経験則では、すべてのボス形状と配置/補強リブを公称肉厚の 60 % 以上にする必要があります。また、小さいヒケを隠すためにテクスチャを使用できます。

テクスチャ

テクスチャリングは、モールドの表面にパターンを適用するプロセスです。このプロセスによって、部品の最終的な外観を柔軟に作成することができます。テクスチャリングは、製品開発全般に不可欠であるため、望みどおりの結果を得るために設計プロセスで検討する必要があります。テクスチャは、デザインの機能コンポーネント (たとえば、グリップを向上させるため) であるだけでなく、不完全な部品や頻繁に扱われる部品をカモフラージュするための戦略でもあります。テクスチャは、摩擦による部品の摩耗も減らすことができます。

射出成形部品には、次のようにさまざまなテクスチャーを使用することができます。

- ナチュラル/エキゾチック

- マット仕上げ

- マルチグロスパターン

- フュージョン

- グラフィックス

- グレイン/ハイドレザー

- 木目調、スレート、石畳

- 幾何学模様、リネン

- レイヤーテクスチャーによる新しい外観の作成

- パターンへの画像やロゴの組み込み

パーツにテクスチャリングを施す場合は、CAD 図面でサーフェスの分散を調整する必要があります。モールドの開口部に対して垂直また角度のついたサーフェスにテクスチャリングを施す場合は、ドラフトを変更する必要はありません、モールドの開口部に対して平行なサーフェスにテクスチャリングを施す場合は、部品を取り出す際に削ぎや引きずり跡ができないようにドラフトを大きくして防ぐ必要があります。テクスチャリングごとに成形部品に与える影響は異なります。一般的に、テクスチャリングを設計する際は、テクスチャリング仕上げの深さ 0.001" につき 1.5 度のドラフトが必要です。

パーティングライン

「パーティングライン」とは、2 つに分割されたモールドの合わせ目にできる分け目のような線です。この線は実際、部品を分割する「平面」ごとにできます。単純な部品では平面が単純で平坦なサーフェスになりますが、部品外側の「シルエット」を作るさまざまなフィーチャの境界を描く場合は、複雑な形状になります。また、パーティングラインは 2 つの別々のモールドの合わせ目にもできます。サイドアクションピン、ツールインサート、シャットオフもこれに当たります。パーティングラインは避けることができません。どの部品にも見られます。部品を設計する際は、溶解物は常にパーティングラインに向かって流れることを念頭に置いてください。逃げ場を失った空気が最も逃げやすい、または「排出」されやすい位置であるためです。

よくある成形不良

射出成形は複雑な技術であるため、生産時に問題が発生する可能性があります。モールドの不具合が原因の場合もありますが、多くは部品加工 (成形) に原因があります。

射出成形部品の設計の際には、次に示す要因に注意してください。設計を途中で変更するよりも、これらの問題を最初から回避する方が簡単です。

| 成形不良 | 別名 | 説明 | 原因 |

|---|---|---|---|

| ブリスター | ふくれ | プラスチック部品の表面に発生する盛り上がった層状の部分 | ツールまたは材料の温度超過、ツール周囲の冷却不足、ヒーターの故障。 |

| 焼け | 空気燃焼/ガス燃焼 | プラスチック部品の、ゲートから最も離れた位置で起こる、燃焼による黒や茶への変色 | ツールの通気不足、注入速度の超過。 |

| 色むら (US) | 色の部分的な違い | プラスチック材料と着色剤の混合不良。または材料の不足による自然現象。 | |

| 剥離 | 部品の壁に薄い雲母状の層が発生 | 材料の汚染。たとえば、ABS 樹脂に PP が混入した場合など。安全性が不可欠な用途でこの部品を使用するのは非常に危険です。これらの材料は互いに接合できないため、剥離が発生し、ほとんど強度がありません。 | |

| バリ | まくれ | 部品の通常のジオメトリーから薄くはみ出した部分 | ツールの損傷、注入速度または射出量の超過、型締め力の不足。ツーリングの表面周辺の汚れや汚染物質によって発生することもあります。 |

| 汚染物質の混入 | 微粒子の混入 | 異物 (焦げた材料など) が部品に混入 | ツール表面の異物の付着、バレル内の材料汚染や異物混入。剪断熱の超過による、注入前の材料の燃焼。 |

| 波紋 | フロー線 | 一定方向の「不規則」な波線または波模様 | 注入速度不足 (注入の間にプラスチックが所定の温度を下回ります。常に適切に処理するには、注入速度をできるだけ速くする必要があります)。 |

|

ジェッティング |

部品に発生した渦状の流れ模様 | ツール設計、ゲート位置、またはランナーが不適切。高すぎる注入速度設定 | |

| ポリマーの劣化 | 酸化などによるポリマーの破壊 | 粒上の材料の水分の超過、バレル内の温度超過 | |

| ヒケ | 部分的なくぼみ (厚肉部分に発生) |

保持時間/圧力不足、冷却時間不足、スプルーのないホットランナー、高すぎるゲート温度設定。 | |

| ショートショット | モールドへの充填不足 | 部品の欠け | 材料、注入速度/圧力の不足。 |

| スプレーマーク | スプラッシュマーク/シルバーストリーク | 熱いガスによって生じるゲート周辺の円形パターン | 材料中の水分。通常は、樹脂の乾燥が不十分な場合に発生します。 |

| 糸引き | ストリンギング | 前のショットで残った糸のようなものが、新しいショットに転写される現象。 | ノズル温度の超過。ゲートの冷却不足。 |

| ボイド | 部品内の空隙 (気泡) |

保圧 (部品を固化させる際の圧力) の不足。モールドの位置のずれも考えられます (その場合、両方の側が正しく中央揃えされず、部品の肉厚が均一になりません)。 | |

|

ウェルドライン |

融合線 | 2 つの流れの先端が合流してできた変色線 | モールド/材料の設定温度不足 (合流時の材料が冷たいため、接合しない)。 |

| 反り | 部品のねじれ | 部品の歪み | 冷却時間不足、材料の温度が過剰、ツール周辺の冷却不足、不適切な水温 (部品がツールの熱い側に向かって内側に曲がる)。 |