精密加工業者である Wilting 社では、半導体資本設備の大規模メーカーに対し、システムのイメージングの精度と生産性の改善のために複雑な金属部品の生産を支援しています。積層造形における業界リーダーとして、3D Systems は大規模な半導体 OEM やサプライヤと 10 年以上にわたり提携し、試作から生産への拡張を支援してきました。3D Systems と協働して独自の高度な金属積層造形能力と専門知識の適応を加速することによって、Wilting 社は半導体資本設備における性能向上のために設計された最適化された部品を生産することが可能になりました。

課題

高分解能化の競争に勝利

半導体 OEM は、マイクロチップのパッケージサイズが縮小を続ける中、リソグラフィの能力を向上させるプレッシャーにさらされています。3D Systems のアプリケーションイノベーショングループと協働し、金属積層造形ソリューションを使用することによって、半導体 OEM や Wilting 社のようなティア 1 サプライヤーは、最適化されたパフォーマンスと製造能力のための設計に関するアプリケーションに特化したコンサルティングにより、高分解能化の競争において最適化された半導体パーツという利点を享受しています。

金属積層造形により、高度に最適化されたパーツの設計と製造が可能になります。半導体リソグラフィやウエーハ処理装置に適用すると、マニホールドやウエーハテーブル、ウエーハハンドリングシステム、曲げパーツ、ブラケットのような複雑な金属 AM パーツにより、パーツのパフォーマンスと信頼性が向上します。これらの改善点により、ナノメートルレベルでのシステム精度の向上が可能になり、速度とスループットが向上することによって最終的にウエーハ処理数を増加させ、所有にかかる全体のコストが改善します。

3D Systems の技術援助とコンサルティング手法により、お客様の設計とエンジニアリングの課題をサポートできるようになりました。また、プリント可能なサイズに構想をスケールダウンし、お客様のアプリケーションに積層造形の利点を活用する支援が可能になりました。

- Adwin Kannekens氏、セールスディレクター、Wilting 社

ソリューション

拡張可能な生産のためのコラボレーション

01 アプリケーションエンジニアリングのコンサルティング

Wilting 社と 3D Systems が協働することによって、半導体 OEM は、3D Systems のアプリケーションエンジニアによる AM 設計ガイダンスおよび Wilting 社の高精度生産を利用し、加速された時間枠の中で多くの設計を行い、パフォーマンスの改善を行うことが可能になります。今では、生産への実績のあるパスによって複雑な半導体パーツを迅速に反復処理しテストすることが可能になりました。

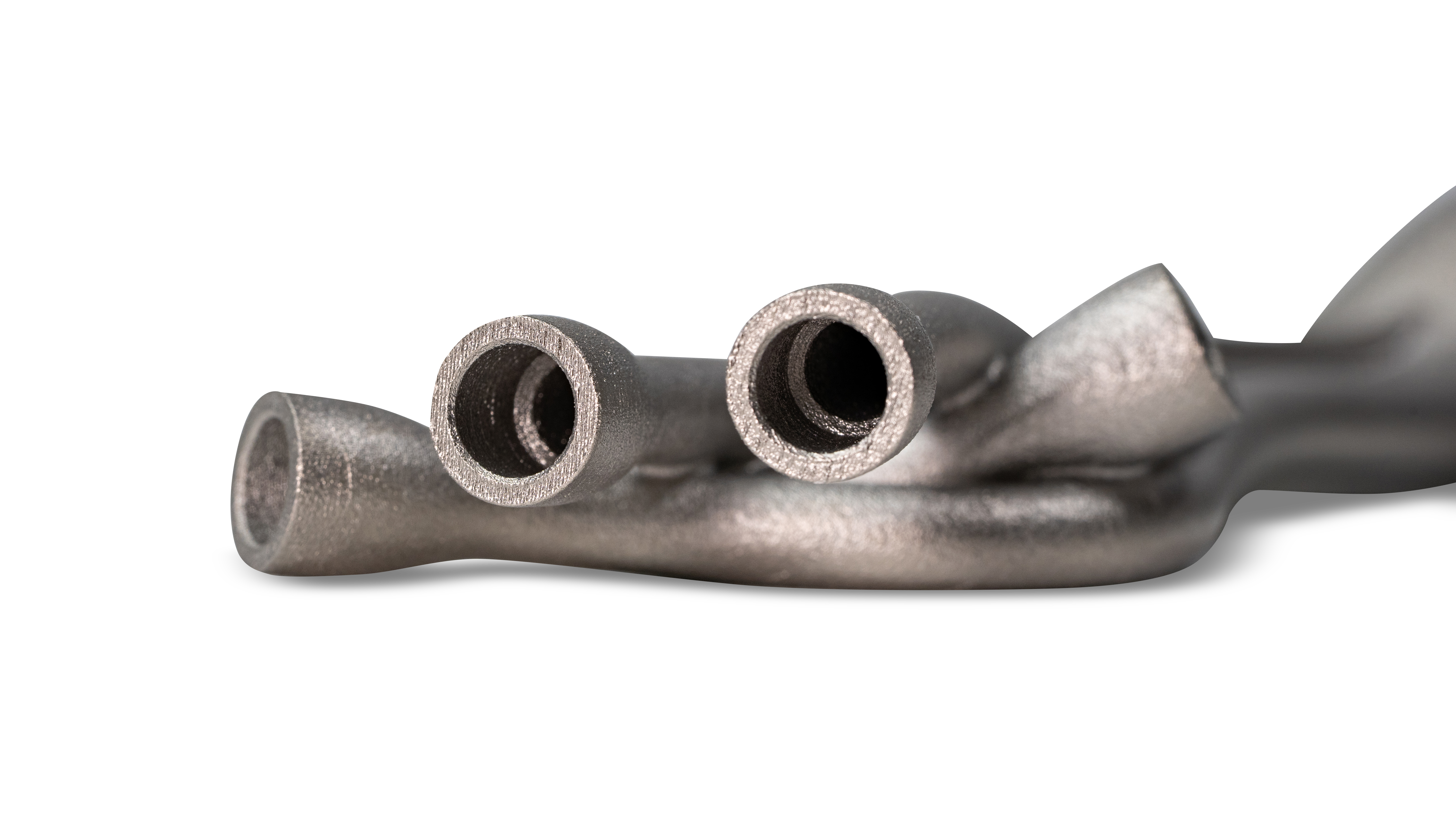

例えば、この写真のような部品の積層造形用に設計されたマニホールドでは、液体や気体のフローを最適化して圧力低下を抑制し、機械的な外乱と振動を最小限に抑えています。従来の製造方法では、部品が大きく、重くなることがよくあり、その結果、フローが停滞し、接続の信頼性が下がり、システムの性能に悪影響を与えてしまいます。半導体アプリケーションに積層造形を使用する利点は次の通りです。

-

流体フローの最適化。AM ソリューションを用いると、流体に起因する外乱力を最大 90% 低減することが可能です。

-

重量と体積の低減。積層造形による軽量化では、従来の製造方法と比較して最大 50% の軽量化と、限られたスペースでの体積要求の最適化が可能です。

-

信頼性の向上。従来の方法で製造されたマニホールドアセンブリ (20 個以上のパーツ) と比較すると、積層造形では単一のモノリシックパーツで済むため、信頼性が向上し、製造と歩留まりが改善します。

02 生産サポート

3D Systems のカスタマーイノベーションセンターを通じた生産サポートにより、高品質かつ高精度な積層造形サービスを最適な粒子洗浄度のための独自処理と組み合わせることができます。このサービスにより、クリーンルーム要件を満たし、リソグラフィ装置やウエーハ処理装置での使用に適した金属パーツが得られます。

Wilting 社は、3D Systems と提携することにより、3D プリント部品の後加工、後処理、および組み立てに関する専門知識を長期にわたって構築することができました。 このパートナーシップを継続する中で、Wilting 社の客層によるアディティブマニュファクチャリングへの需要も明らかになりました。

このパートナーシップを継続する中で、Wilting 社の客層によるアディティブマニュファクチャリングへの需要も明らかになりました。

社内の AM システムでも、金属プリントパーツへの需要が内製能力をすぐに超えると Wilting 社は想定しています。「3D Systems と当社の関係は、新しいビジネスを短期間で立ち上げるための開発において継続することになります。なぜなら、3D Systems は、ビジネスの成長に合わせたオーバーフロー生産のサポートにより当社の生産能力を拡張するためです。」と Kannekens 氏は述べています。

03 金属積層造形の能力

Wilting 社は、お客様間で複雑な AM パーツの需要を構築した後、高品質な内製金属プリント用に 3D Systems の DMP Flex 350 を選択しました。3D Systems の金属 AM テクノロジーのクラス最高の酸素レベル (<25 ppm) と不活性ガスにより、化学純度の高いチタン、ステンレススチール、アルミニウム、またはニッケル合金の飛び抜けた強度と精度のパーツが得られます。

DMP Flex 350 は統合された金属 AM ソリューションで、高スループットのモジュール式プリンターアーキテクチャー、3DXpert® 一体型 3D プリンティングソフトウェア、および広範にテストされた LaserForm® 材料を組み合わせています。Wilting 社は DMP Flex 350 により、準備が整ったときにプリンターを追加することによって生産能力を拡張することができます。

04 技術援助

技術援助を通して、3D Systems のエンジニアは、新しいプリンターのお客様に対して知識を共有し、トレーニングを提供することによって AM への移行を効率化および加速し、お客様の投資を保障します。これには、事前に開発されたプリントファイルやプロセスが活用され、プロフェッショナルのアカウント管理、コンサルティング、事前評価された AM 生産プロセス全体のトレーニング、設置が含まれます。Wilting 社への技術援助は、その他の特殊なタスクにおける機械の運転方法やプリンターのプログラム方法、プリント用のセットアップファイル、パーツのサポートと向き、パーツの後処理などのプリントプロセスと戦略に重点が置かれていました。

3D Systems の技術援助は、3D Systems のお客様が、変更に起因するリスクを低減し、AM の生産性をすぐに実感して市場投入までの時間を短縮するのに役に立ちます。