GPS Digital RPD はフロリダ州を拠点とする歯科技工所で、高品質のパーシャルフレームワークや柔軟な部分義歯を専門としています。幅広い歯科技工所や歯科医師と連携し、最先端の 3D プリント技術を活用して義歯の生産量を高め、クライアントのスループット向上に寄与することで、高品質の評判を築いています。

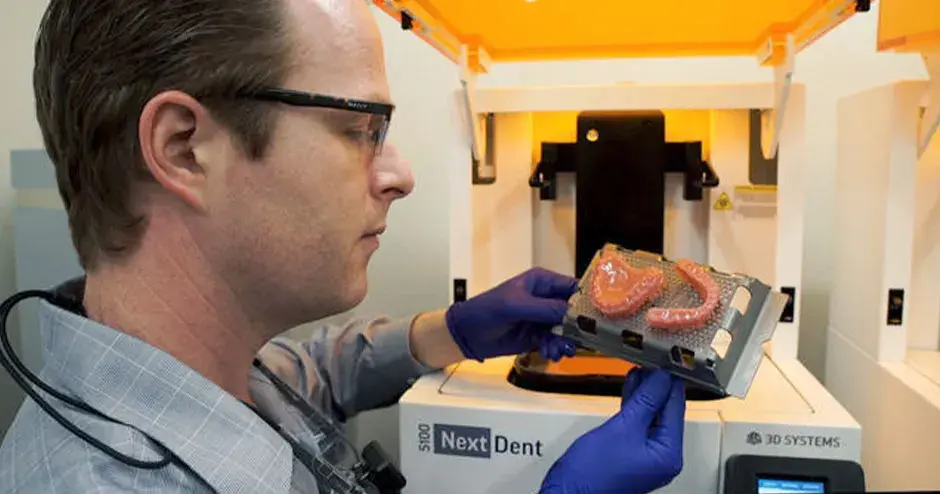

デジタル技術の進歩とともに、着脱可能な部分義歯 (RPD) は人気が高まっています。デジタルワークフローにより、患者の口の 3D スキャンデータや従来の印象のデータが、同社のオンラインポータルにアップロードされます。そこから、ジェネラルマネージャーの Josh Williams 氏が率いる GPS のチームは、同社の 2 台の DMP Flex 200 金属 3D プリンタおよび新しい NextDent® 300 MultiJet 3D プリンタ (いずれも 3D Systems 製) で印刷可能な CAD/CAM モデルを作成します。

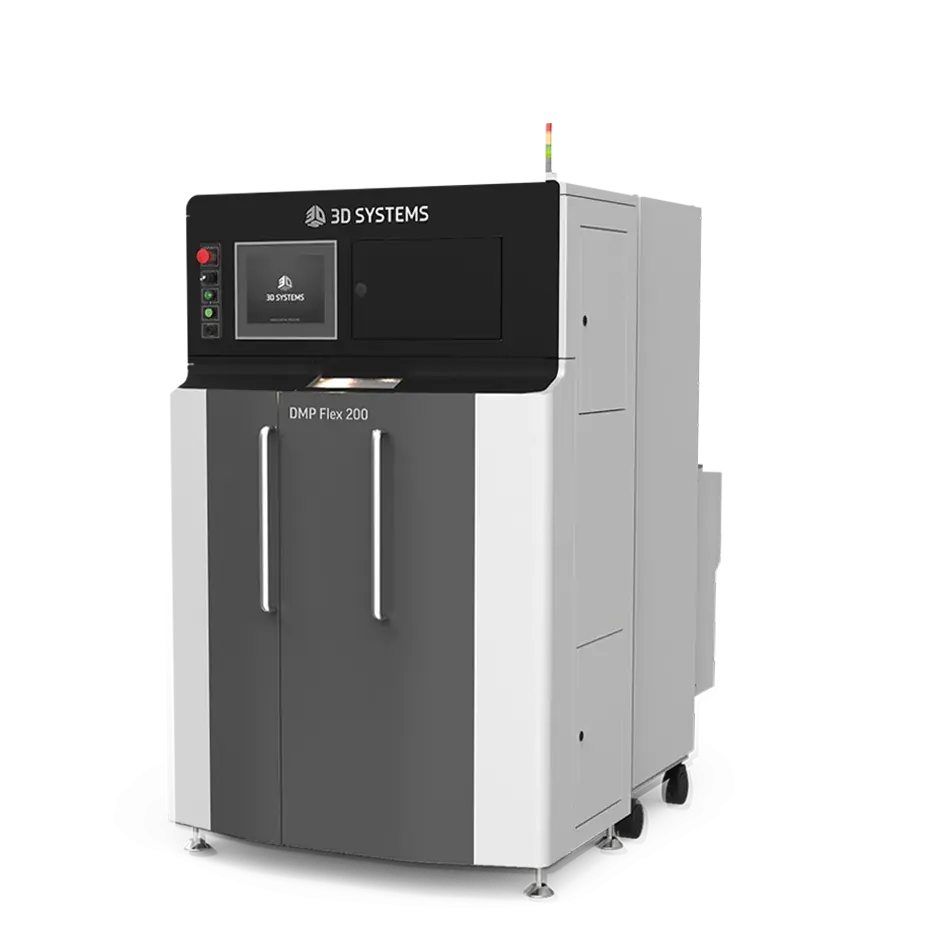

DMP Flex 200 について

140 x 140 x 115 mm (5.51 x 4.53 インチ) の造形容積と 500 W のレーザー光源を備えたこの金属 3D プリンタは、部品あたりのコスト削減と納期の短縮に貢献します。

DMP Flex 200 は、小さく複雑で微細なディテールを持つ金属部品を優れた品質でプリントするプロフェッショナルな 3D プリント用途向けに設計されています。小型部品の通常の精度は +/-50 μm (+/- 0.002 インチ)、大型部品の場合は +/-0.2% です。部品間の再現性は、約 20 μm (0.0008 インチ) です。DSMP Flex 200 で使用される材料には、コバルトクローム、チタン、316L ステンレススチールがあります。

「現在、1 日に約 130 個の金属フレームワークを製造しています」と Williams 氏は述べています。「私たちの 2 台の DMP Flex 200 システムはその速度に対応できますが、古いマシンではできませんでした。製造は夜間に無人で行えるので、毎朝新しいフレームのセットに取りかかることができます」

Williams 氏によれば、DMP Flex 200 システムは信頼性が高いので夜間稼働が可能で、停電などの予期せぬ事態がない限り、毎回非常に正確な部品を出力します。

「DMP Flex 200 の出力は常に完璧です」と氏は述べています。「マシンもソフトウェアも、製造した部品の品質も、どれだけほめてもほめすぎということはありません」

NextDent 300 は、正確で美観に優れたモノリシック義歯を作成できるマルチ材料 3D プリンタです。FDA 承認の生体適合性材料を使用して、患者にすぐに装着できる非常にリアルな義歯を製造できます。「NextDent 300 プリンタは、他のマシンとは段違いです」と Williams 氏は述べています。「症例によっては、スペースが非常に限られていたり、形状が複雑だったりして、数ミリ程度しかスペースがないことも多いのです。こういったケースを手作業で処理するのはほぼ不可能です。しかし、このプリンタなら容易に作成できます」

マルチ材料対応の NextDent 300 なら、歯と歯茎のモデルを 1 つの部品として作成できます。プリント造形容積は 294 x 211 x 50 mm (11.6 x 8.3 x 2.0 インチ) なので、1 回のプリントで平均 15 個の義歯を作成できます。 NextDent 300 で使用される材料には、次のものがあります。

- NextDent Jet Base LT

- NextDent Jet Teeth White

- NextDent Jet Teeth Yellow

- ワックスサポート材

「この 2 種類の独自材料と NextDent 300 を使えば、非常にリアルな義歯を作れます」と Williams 氏は述べています。「正確さも生産量も手作業よりはるかに上で、材料の色はほぼ完璧、剥離も起きません」

NextDent 300

NextDent 300 は、一体型の着脱可能な義歯やカスタムブレンドの歯の色調を製造するために使用できます。このソリューションは、他に類のない卓越した美観と破壊耐性の組み合わせを提供できます。プリンタは必要に応じてポリマーをブレンドすることで、正確な色調を実現します。

このシステムは、CAD データからマルチ材料のモノリシック義歯を、追加の組み立て作業なしで直接製造することで、時間の節約と生産性向上を実現します。造形容積 294 x 211 x 50 mm (11.6 x 8.3 x 2.0 インチ)、層厚 32 μm のこのシステムは、後処理の必要がほとんどなく、材料の無駄とコストを削減でき、歯科技工所のスケーラビリティ向上に寄与します。

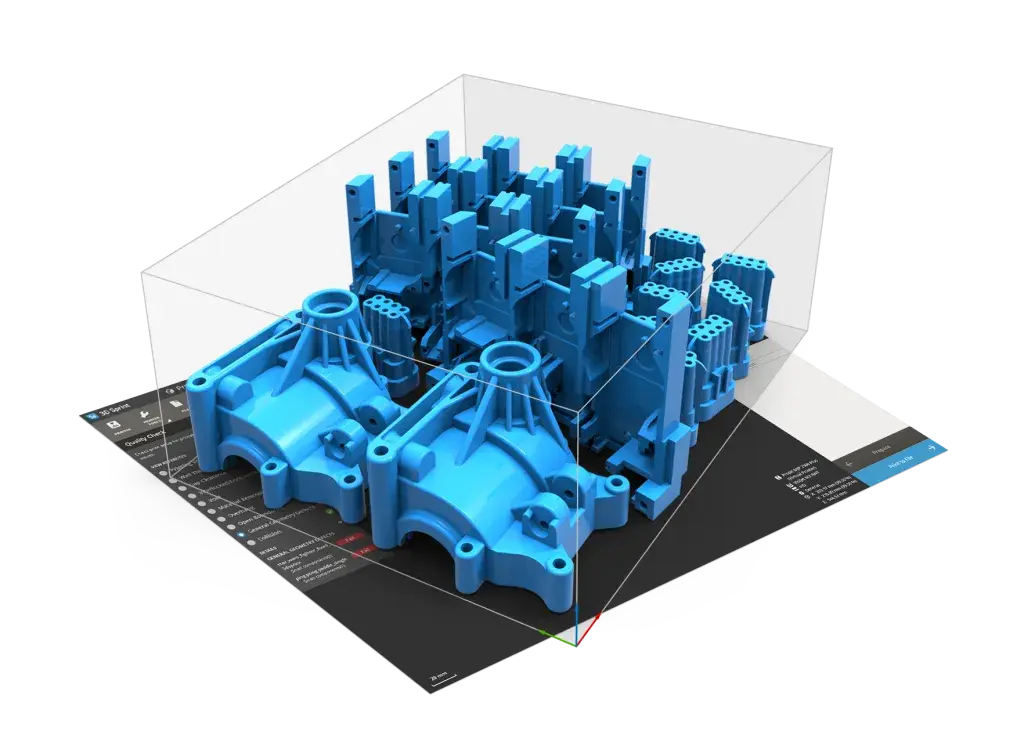

GPS のチームは、このワークフローをサポートするため、3Shape という歯科用 CAD/CAM ソフトウェアと、3D Sprint® プリント管理ソフトウェアを使用しています。3D Sprint は、3D プリンタのセットアップと操作を管理し、部品の入れ子、歯の色調のカスタマイズ、各部品へのフラッシュサーフェス刻印の追加などのツールを備えています。

「3D Sprint ソフトウェアを使えば、作業が驚くほど簡単になります」と Williams 氏は述べています。「技術者は、40 個の部品を見て『これはどこに入るのか?』と悩む必要がなくなりました。ラベルがデジタルで追加され、クライアントのリファレンスと照合できるからです」

3D Sprint

3D Sprint は、3D Systems 独自のソフトウェアで、3D Systems のプラスチックプリンタ向けの、CAD およびポリゴンデータの準備と最適化、および積層造形 (AM) プロセスの管理を行います。

3D Sprint を使えば、3D データのシームレスなインポート、準備、部品の入れ子、ジョブの監視、および部品のデジタルラベリングが可能です。

フレームと入れ歯の両方が揃ったら、GPS のチームはワックスを使って一時的に両部分を接合し、テストと点検のためにクライアントに送ります。

「患者様の口に入れてチェックしていただくために返送します」と Williams 氏は語ります。「問題がなければこちらに返されるので、当社でアクリルを使って永久的に接着し、もう一度送ります。本当に簡単です」

Williams 氏によれば、金属とプラスチックの部品は「レゴのように」はめ込めるように設計されていますが、金属フレームにくぼみがあるので、アクリルを使った恒久的な接着が可能です。

「フレーム上の保持穴は、完成品の位置合わせに役立ちます」と氏は述べています。「ただはめ込めばいいので、位置が合っているか悩む必要がありません」

GPS は 3 年近くにわたり、少数の DMP Flex 200 による RPD 用デジタルワークフローを使用してきましたが、NextDent 300 の追加により、生産性は新たなレベルに上昇しました。

「チームの生産性が大幅に向上したことで、デジタル歯科技工のスキルを高める機会も得られました」と Williams 氏は述べています。「仕事は常に忙しいとはいえ、チームには、さらに生産性を高めるため、さまざまなデジタル技術を学ぶよう促しています」

生産性については、Wiliams 氏によると、この新しいデジタルワークフローにより、RPD の最初の完成品をクライアントに送るまでに 9 日、あるいは多くの場合にそれ未満しかかかりません。

「4 日以内に作ることも十分できますが、フロリダの嵐や停電なども考慮して、予定期間を設定しています」と Williams 氏は述べています。「以前は、デジタルワークフローや古い 3D プリンタを使っても、納期は 15 営業日程度かかっていました。製造時間だけでなく、目に見える品質とフィット感の向上という点でも、大きな進歩です」