3D Systems は、Spacebus NEO 衛星の重要なサブシステムの性能を向上するために、Thales Alenia Space 社と積層造形の設計 (DfAM) 分野で協力しています。その結果として得られた Electrical THruster Mechanism (ETHM) は、積層造形で作られた 7 つの異なるブラケットで構成されています。積層造形(AM) によって、限られた容積と最低限の質量でパッケージ化できました。3D Systems のアプリケーションイノベーショングループのエキスパートらは、その専門知識をモロッコにある Thales 社の AM 生産工場に送る最終的なビルドファイルに詰め込んで、設計や製造のノウハウを Thales Alenia Space 社の ETHM プロジェクトに提供しました。エキスパートによって生成されたこの製造計画により、Thales 社は、3D Systems のダイレクト金属プリンタを複数備える同社の積層造形工場への生産の移管をシームレスに行うことができました。

「ほとんどの機能は従来のものですが、それらをひとつのコンパクトで競争力のあるメカニズムにまとめ上げることは本当に難しいことです」

- ETHM 製品マネージャー、Gilles Lubrano 氏

課題

精度と信頼性のために重要な衛星サブシステムを最適化

Electrical THruster 装置とは、宇宙空間で正しい位置を維持するための Spacebus NEO 衛星の推進部を指します。そのため、このコンポーネントの信頼性はミッションクリティカルです。衛星ごとに 4 つの ETHM が必要で、エンジンの周りに外枠を形成します。これらの部品は、電気推進ユニットを保持する 2 軸ジンバルとして機能し、電気推進ユニットの誘導を滑らかかつ安定した動きで実現します。

Thales Alenia Space 社の要求事項を満たすには、ETHM は容積と質量のバランスをとるとともに次の厳しい性能仕様を満たす必要がありました。

- 高い指向精度 (0.1 度)

- 各種スラスター製品 (ハーネスや配管) の機能統合を含む部品数の削減

- 軌道上で使用される製品の品質要件を満たす連続生産

ソリューション

拡張可能な生産に向けたコンサルティングとコラボレーション

01 アディティブマニュファクチャリングの設計のコンサルティング

Thales Alenia Space 社と 3D Systems は永続的な共同パートナーシップのもと、2021 年現在で、1,700 個以上の飛行に耐える部品を軌道に乗せてきました。ETHM プロジェクトでは、Thales Alenia Space 社は 3D Systems のアプリケーションイノベーショングループ (AIG) と手を結び、正確なダイナミクスを保証すると同時に複数の機能を限られた設計スペースに統合しました。

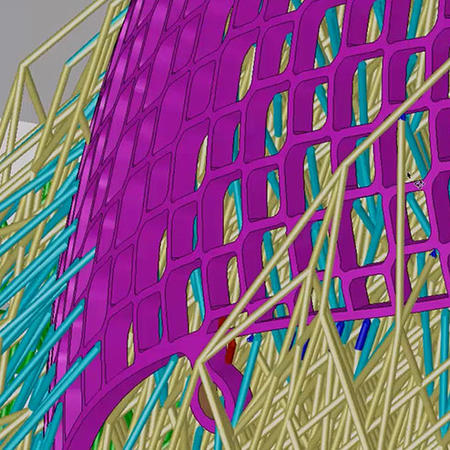

ETHM のトータルダイナミックボリュームは 480 mm x 480 mm x 380 mmで、これには、ロータリーアクチュエータ、ハーネス、チューブ、保持機構が含まれます。3D Systems は、製造性や設計のフィードバックを提供し、Thales Alenia Space 社の性能目標の達成を支援しました。3D Systems のエキスパートは、熱が集中する領域を特定して機能性コンポーネントの熱損傷を防ぐとともに、Thales Alenia Space 社の強度重量比の最適化を支援しました。

積層造形を用いたシステムの設計と生産は、Thales Alenia Space 社に好影響をもたらしました。軽量化により、従来の製法が可能とする範囲を超えて推進効率が向上し、それにより燃費も向上しました。その結果、コストを削減し技術革新の新たな機会を得ることができました。

02 製造フローの開発

3D Systems は、Thales Alenia Space 社が、AS9100 の管理環境における製品やプロセスの再現性を保証するために CNC 仕上げや断層撮影法による全数検査などの後処理によって構成される強固な製造フローの構築を支援しました。また、3D Systemsのアプリケーションエンジニアは、リスク軽減のための品質管理のレベルとシーケンスに関するガイダンスを提供して、Thales Alenia Space 社の徹底的かつ品質を重視するコスト効率の高い製造フローの確保を支援しました。

このような専門知識は、Thales Alenia Space 社が、部品の中には仕様に含むべき三次元測定機での測定箇所が 249 箇所にも及ぶ既存の CNC や検査ワークフローに必要とされる 0.1% の指向精度を達成するのに貢献しました。3D Systems と協力して行う取り組みには、成功に必要な統合された品質管理のプロセスに沿った技術的な指導や Thales Alenia Space 社の仕様に対する不適合の根本分析も含まれていました。生産を Thales Alenia Space 社に移管する前に、3D Systems は、連続生産に必要なクラス最高のサプライチェーンの編成と調整を支援しました。また、3D Systems の AIG の一部であるベルギーのカスタマーイノベーションセンターでは 70 個を超える部品を生産しました。この施設の高い能力と 3D Systems の DMP マシン間の高い再現性により、リードタイムの短縮を支援しました。

03 プリントファイルの作成と転送

ETHM 生産の Thales Alenia Space 社へのシームレスな移管のために、3D Systems のアプリケーションエンジニアらは、品質を保証しながら Thales Alenia Space 社の時間とコストの削減を可能にした長年に渡り蓄積された積層造形の専門知識が詰め込まれたプリントファイルを 3DXpert® で作成しました。エキスパートによって準備されたこれらのビルドファイルを用いることで、3D Systems のダイレクト金属プリンタのすべてで再現性の高い生産が可能になります。最終的なブラケットは、LaserForm Ti6Al4V グレード 23 のチタン材でプリントされます。

推進装置の設計のいくつかの側面において、3D Systems はプリント戦略の中でも特に重要なものについて支援しました。その中には次のものが含まれます。

- 大きな円形の境界を持つ開口構造の意図した真円度の維持。

- サポート強度と取り外し易さのバランス。

- 形状やプリント材で変化するプリントプロセス時の熱応力の考慮

3D Systems のチタン材料を使用した経験は、多くの重要なアプリケーションにおいて、複雑さと強度のバランスをとりながらプロジェクトパラメータを達成するのに役立ちました。3D Systems の 3DXpert シミュレーションモジュールなどのツールは、満足のいく成果を得るのに必要な反復の回数を削減することで、これらのプロジェクトを支援します。

04 技術援助

3D Systems の長年にわたるトレーニングと技術移転により、今では、Thales Alenia Space 社はこのような部品を自社の設備でプリントすることができるようになりました。モロッコにある Thales グループの 3D 工場には、3D Systems の DMP 設備が備えられ、その設置には、3D Systems の技術移転サービスが活用されました。技術移転は、新たなプリンタのお客様が積層造形への迅速な移行や投資の保護を行えるよう支援するように考えられた、積層造形に特化した徹底的なトレーニングによって実施されます。前もって作成したビルドファイルと組み合わせて、3D Systems は Thales 社の社内生産への移行を全力で支援しました。

「ベルギーにある 3D Systems のカスタマーイノベーションセンターと同じ設備を使用することで、Thales 社は目標とするプリントをより容易に達成し、それによってチームは積層造形の産業化に注力し、投資へのリターンを最大化できます」と 3D Systems のアプリケーションイノベーショングループのアプリケーション開発マネージャーの Koen Huybrechts 述べています。

結果

システムレベルの設計最適化に必要な主要なパフォーマンスの基準のバランス

ETHM は、積層造形を念頭に置いて全体を設計した最初の宇宙空間用装置の 1 つです。トロポジ最適化された 7 つのブラケットにより、集学的チームのサイズ、要求精度、システムの臨界点に対する基準が上がりました。

- 0.1 度の指向精度により、飛行中、装置は想定通りに動作

- トポロジ最適化されたブラケットの軽量化によるスラスターの効率の向上

- 最も複雑な部品の品質管理のために 249 の測定箇所を確認

- 形状と機能の最適化のためのスラスター製品の統合と保護

Spacebus NEOは、欧州宇宙機関の 15 年に渡る Advanced Research in Telecommunications Systems (ARTES) プログラムの一部です。