Alpine F1 チームでは、マシンの性能を高めるために金属積層造形 (AM) を採用し、最小限の設置面積で完全な機能を持つチタニウム製の油圧アキュムレータを製作しました。3D Systems との長年の供給と開発の協力体制により、Alpine F1 チームは 3D Systems のダイレクト金属プリンティング (DMP) 技術を採用して複雑な部品を製作し、最適な品質を確保するために 3D Systems の専門知識と独自の洗浄プロセスを信頼していました。

「部品そのものの精度が必要なだけではなく、イナータコイルには非常に厳しい流体清浄度要件がありました。これは、3D Systems との提携がなければ達成できませんでした。処理が困難な内部チャネルでも、同社独自の洗浄プロセスでパーティクルフリーのコンポーネントを実現できる高性能なアプリケーションの実績があります」

- Alpine F1 チーム、アドバンスドデジタルマニュファクチャリングマネージャ、Pat Warner 氏

課題

進化した設計と製造による性能の向上

Alpine F1 チームでは、マシンを常に改良し、非常に短い反復サイクルで作業を行い、パフォーマンスを可能な限り向上させ、磨きをかけています。限られたスペースで機能すること、部品重量を出来るだけ軽くすること、変わり続ける規制上の制約を順守することが常に課題になります。

3D Systems のアプリケーションイノベーショングループ (AIG) の専門家は、Alpine F1 チームに難易度が高く、機能重視の内部形状を持つ、複雑なコイル状のコンポーネントをチタニウムで生産するノウハウを提供しました。積層造形によって非常に複雑な部品を短いリードタイムで供給することで、急速に進むイノベーションの課題を克服するための、またとない機会を提供します。Alpine F1 チームの油圧アキュムレータのような部品は、設計の複雑性が高く、清浄度への要件も厳しいことから、部品を完成させるには AM に関してさらに専門知識が必要でした。

ソリューション

01 限られたスペースに複雑な機能をパッケージングする

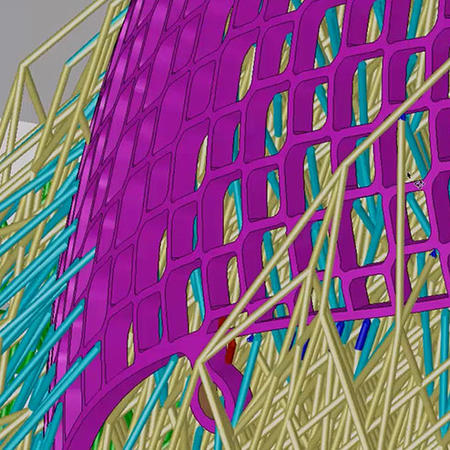

Alpine F1 チームでは、アキュムレータ、特にリアヒーブ流体のイナータコイル用に、ギアボックスのメインケース内のリアサスペンションのリアヒーブダンパの一部であるハードラインダンパを設計しました。アキュムレータは長尺の硬質チューブで、圧力変動を平準化するためにエネルギーを蓄積したり放出したりします。このように、ラインダンパの性能はその内容積、つまり部品の長さと相関があります。

Alpine F1 チームでは、積層造形によってダンパコイルの長さを最大限に伸ばすとともに、限られたスペースの中で完全に機能するように実装できました。Alpine F1 チームのアドバンスドデジタルマニュファクチャリングマネージャである Pat Warner 氏によると、最終的な設計は他の方法で生産することは不可能だろうとして、次のように述べました。「この部品は、できるだけ体積効率を向上させ、さらに隣接するチューブ間の肉厚を共有するように設計しました。この体積を実現できるのは AM だけです」

この最終形のチタニウムダンピングコイルは、クラス最高の酸素レベル (25 ppm 未満) と不活性雰囲気でプリントすることが特徴の高性能金属 AM システムである、3D Systems DMP Flex 350 を使用して生産されました。3D Systems の DMP 機器が持つ独自のシステムアーキテクチャで、高い化学的純度による並外れた強度と精度の高い部品と、部品の生産に必要な再現性を確実なものとします。

02 完璧な性能のための部品の清浄度

動作中、ダンパコイルの中は流体で満たされており、エネルギーを吸収および放出することで内部の圧力変動を平準化します。正常な動作のために汚染を避ける目的で、流体には清浄度の仕様があります。このコンポーネントの設計と製造に金属 AM を使用することで、機能性、大規模システムへの統合、軽量化などの面で大きなメリットが得られましたが、チームには依然として内部チャネルから粉体を完全に除去するという課題がありました。

これらの複雑な金属プリントで材料の排出を徹底して行うため、3D Systems の AIG では、プロセスに関する膨大な知識を駆使して独自の洗浄プロトコルを適用しました。このプロトコルは何万個もの部品に使用されており、パーティクルフリーのチタニウムコンポーネントを実現しています。金属 AM を採用予定で、内部チャネルに使用する部品に最高レベルの洗浄度が必要なお客様向けに、3D Systems には新しい施設にこのノウハウを伝えるための確立されたプロトコルがあります。

03 高品質の金属ワークフロー

3D Systems の総合的金属 AM ソリューションには、優れた専門知識と金属プリンティングプラットフォームに加え、入念に開発、最適化された材料と、3DXpert ソフトウェアなどがあります。3DXpert は、金属プリンティングワークフローの準備、最適化、管理のためのオールインワンのソフトウェアです。

Alpine F1 チームでは、アキュムレータに LaserForm Ti Gr23 (A) 材料を採用しました。強度が大きく、精度の高い薄壁部分を生産できることを採用の理由にあげています。全ての LaserForm 材料には、3DXpert 内で広範囲に開発された専用のプリントパラメータがあり、3D Systems のエンジニアの専門知識をワークフローの中でパッケージ化することで、最高の品質を実現できます。

04 専門家によるコンサルティング

Alpine F1 チームでは、最適な造形方向、実現可能な肉厚、隣接する壁部分で壁を共有する方法、後処理の専門知識などのガイダンスを受け、3D Systems が持つ積層造形の設計に関する専門知識を活用して事業を加速し、成功へと導きました。業界初の革新的なソリューションを継続して共同開発してきた 3D Systems のアプリケーションイノベーショングループでは、アプリケーションをコンセプトから大量生産に移行させるための幅広く奥深い経験を持っています。

3D Systems は、品質とパフォーマンスを最も重視する数々の業界で、数百もの重要なアプリケーションにおけるパートナーとして活躍しています。3D Systems のプロトタイピングから生産までの体系化されたスケールアップへのアプローチにより、AM 部品認定までの工程を確実に合理化します。当社では、AM のリーダーとしてお客様が自社施設内で積層造形を成功させるための技術支援も行っています。

Alpine F1 チームのチタニウムでプリントしたアキュムレータの成功を受けて、Warner 氏は、翌年はさらに複雑なサスペンションコンポーネントを目指すことを勧められたと述べています。