課題

反りを回避するために長いツーリング時間を必要とした自動車用ダクトの射出成型の生産性向上。

ソリューション

- 3DXpert® 金属 AM ソフトウェア (3D Systems)

- ブルーレーザーラインの 3D スキャナ

- Cimatron® 統合型 CAD/CAM ソフトウェア (3D Systems)

- Geomagic® Control X™ 検査および測量ソフトウェア (3D Systems)

- LaserForm® マレージング鋼材料 (3D Systems)

- Moldex3D® プラスチック射出成型シミュレーションソフトウェア

- 3D Systems の ProX® DMP 300 金属 3D プリンター

結果

- サイクル冷却時間が 1 分から 40 秒に短縮されます。

- ダクト生産率が 30% 増加します。

- 冷却全体で温度変化が 86% 減少します。

- 成形圧力が低下するため、モールドの寿命が延びます。

- 厳しい品質要件を一貫して満たす部品を生産できます。

- より効率的な冷却でより高品質な部品を実現できます。これにより、ツールビルダーやモールドオペレータは、時間とコストを節約できます。

射出成形の冷却サイクルで温度変化が大きいと、部品の反りのリスクが劇的に増加します。従来の設計・製造方法で射出成型された自動車用ダクトの試験結果によると、プロセスを通して 132°C の温度変化が見られ、B&J Specialty 社は、より均一な冷却のためにコンフォーマルクーリングを使用したモールドインサートを自身のクライアントに提案しました。

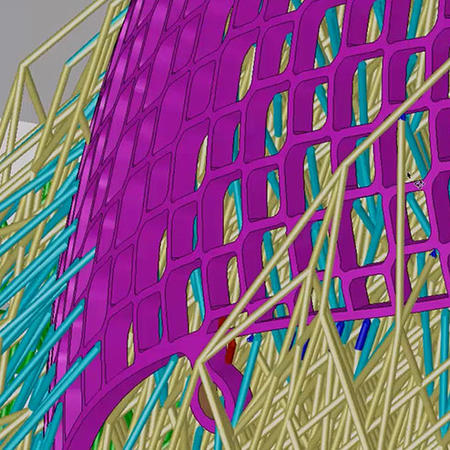

これを実現するために、B&J Specialty 社のエンジニアは Cimatron CAD/CAM ソフトウェアを使用してモールドを設計し、内部の冷却チャンネルを部品表面に平行になるように配置しました。このような複雑な内部コンフォーマルクーリングチャンネルを正確に実現するために、生産には ProX DMP 300 プリンタによる金属積層造形 (AM) が用いられました。

この新しいコンフォーマルクーリングを用いたモールドインサートにより、冷却を通した温度変化を 18˚C まで低減し、モールドのサイクル時間を 1 分から 40 秒に短縮し、全体的な生産性が 30% 向上しました。

最適化されていない冷却ラインは大きな温度変化を生じます

コンフォーマルクーリングモールドは、最新のテクノロジを活用して長年の問題を解決します。多くの射出成形部品には曲面がありますが、冷却チャンネルを生成するドリルでは直線しか生成できません。ほとんどの場合、部品形状に合った冷却ラインの生成は不可能ということです。従来の方法で生成した直線的な冷却ラインは、キャビティとの干渉を避けるために部品の最も外側のフィーチャを超えて配置する必要があります。これにより、通常は部品の中心付近のフィーチャは直近の冷却ラインより離れて配置されることになります。この結果、冷却プロセスの開始時に部品の体積全体で温度変化が大きくなることがよくあります。

B&J Specialty 社が冷却効率の向上のために再設計した自動車用ダクトは、複数の凹凸のある曲面から成ります。元のモールド設計では、B&J Specialty 社は反りを考慮してモールド形状を調節するために使われたハブや固定子ブロックを介して直線的な冷却ラインを生成していました。不規則な形状ではよくあるように、直線的なチャンネルの限界により、ダクトの重要なフィーチャのいくつかは冷却ラインから離れて配置されていました。その結果発生した温度変化により残留応力が発生し、冷却時に部品が曲がってしまう傾向がありました。以前は、この問題は、部品がモールドから取り出されるまでに確実に固まるように冷却サイクルを延長し、残留反りを考慮してインサートを調整することで対応してきました。このアプローチの問題は、冷却サイクルを長くすることで生産性が低下し、部品の生産コストが増加するということです。

コンフォーマルクーリングチャネルでモールドをアップデート

B&J Specialty 社の情報技術および 3D プリンティングのマネージャである Jarod Rauch 氏によると、自動車用ダクトは、最終部品の品質の向上、廃棄物の削減、冷却サイクルの短縮に寄与する改良されたコンフォーマルクーリング設計の有力な候補だと思われたそうです。B&J Specialty 社はこのソリューションをクライアントである自動車部品メーカーに提案し、新たな手法の試みに同意を得ました。元の形状の CAD ファイルの提供を受け、B&J Specialty 社のエンジニアは Cimatron モールド設計ソフトウェアを用いて作業を開始しました。「Cimatron はワンストップショップのソフトウェアで、設計に必要な CAD の機能がすべて使用でき、同じパッケージからビルドの準備も可能です。」

「B&J Specialty 社はコンフォーマルクーリングに対応した金属 3D プリンタを探しているときに Cimatron を見つけたそうです」と Rauch 氏は語っています。「3D Systems はモールド設計ソフトウェア、ビルド準備ソフトウェア、3D プリンタを含む包括的なエンドツーエンドのソリューションを提供できると思い胸が高鳴りました。3D Systems は設備だけでなく、エンジニアがどのように積層造形を設計するかについても重視しています。」

Cimatron を利用することで、B&J Specialty 社のエンジニアは、元の直線的な冷却ラインを、部品表面から一定の距離を維持したコンフォーマルなものに置き換えました。最終的なモールドの生産に金属 3D プリンティングを用いることで、エンジニアは断面と界面を改善した複雑なチャンネルを設計できました。これらのフィーチャにより、渦状の流れが確保され、モールドからクーラントに伝達される熱量がさらに増加し、効率的な冷却が促進されます。また、成形部品の冷却効率を向上でき、これによって反りやヒケなどの部品不良の発生を減らすことで、部品の品質保証にも役立ちます。高品質の部品を直接得ることで、ツールビルダーとモールドオペレータの両方が、目標を実現するために必要な修正、試作、サンプリングの回数を削減することができます。

正確なシミュレーションによる期待値の設定

その後、B&J Specialty 社のエンジニアは、総合的な冷却シミュレーションを実施するためにモールドファイルを Cimatron から Moldex3D 射出成型シミュレーションソフトウェアにエクスポートしました。「Cimatron と Moldex3D 間の統合により、射出成型サイクル全体のシミュレーション、ホットスポットとコールドスポットを特定するためのモールドと部品間の温度のマッピング、冷却時間の違いによる影響のシミュレーションが容易になります」と Rauch 氏は言っています。このようなシミュレーションによって、再設計により全体的な冷却戦略が改善される可能性がある領域を、設備投資を実施する前に特定できます。元のモールド設計と、コンフォーマルクーリングラインを用いた新しい設計の比較シミュレーションでは、新しい設計による部品の温度分布に大幅な改善が見られ、温度変化を 86% 削減しました。

コンフォーマルクーリングを用いたモールドインサートの 3D プリンティング

B&J Specialty 社のエンジニアは、3DXpert 金属 AM ソフトウェアを使用して生産用のモールドインサート設計を準備しました。エンジニアは、部品データのインポート、形状の最適化、スキャンパスの計算、ビルドプラットフォームの配置を実施し、ジョブを 3DXpert ソフトウェアから社内の ProX DMP 300 金属 3D プリンタに直接送信しました。

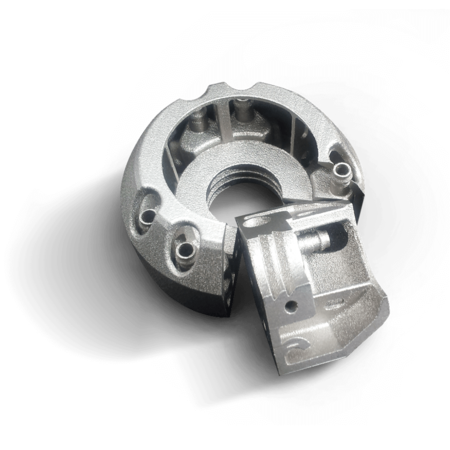

ProX DMP 300 は、LaserForm 材料を使用して金属粉末粒子を薄く水平な層状に選択的に積層するように精密レーザーに指示します。今回の自動車用ダクトのモールドの場合、B&J Specialty 社はマレージング鋼材料を使用しました。「ProX DMP 300 は並外れた精度を持っており、コンフォーマルクーリングラインの生産に最適です」と Rauch 氏は述べています。「当社は、3 千分の 1 または 4 千分の 1 インチの公差を実現できます。」3D Systems の特許取得済みのダイレクト金属プリンティング (DMP) テクノロジによって、より小さな材料粒子を用いて最も微細なフィーチャと肉厚を実現します。最高 5 Ra μm (200 Ra マイクロインチ) の品質で表面を仕上げられるため、後処理の必要性が軽減されます。

生産性の大幅な向上

3D プリンティング後、B&J Specialty 社はブルーレーザーラインの 3D スキャナを使用して Geomagic Control X 計測および検査用ソフトウェアにインサートを取り込み、あらかじめ設計された形状にメッシュを重ねて金属 3D プリントによるモールドインサートを検証しました。インサートは、自動車部品メーカーに出荷され、成型機に取り付けられました。「ベンチマークテストにより、コンフォーマルラインでより均一な冷却が可能になり、それによってサイクル時間の削減と 30% の生産性の向上が可能であることが実証されました」と Rauch 氏は述べています。「コンフォーマルクーリングによるサイクル時間の削減により注入圧力が下がり、モールドのパーティングラインや複雑な細部の摩耗が抑制されることによって、モールドの寿命が飛躍的に向上することを期待しています。」