課題

グッドウッド・フェスティバル・オブ・スピードでの発表に向けて、ビンテージレースカー用の新しいウォーターポンプハウジングを迅速かつ経済的に生産します。

ソリューション

- 3D Systems の Geomagic® Control X™ 検査ソフトウェア

- 3D Systems の Geomagic® Design X™ Scan-to-CAD ソフトウェア

- CT スキャナー

- 3D Systems の ProX® DMP 320 金属 3D プリンター

- 3D Systems の LaserForm® 316-L ステンレススチール材料

結果

- 従来の砂型鋳造よりも 50% 速く、ウォーターポンプハウジングをリバースエンジニアリング、検査、および 3D プリントしました。

- わずか 3 日間でウォーターポンプハウジングを 3D プリントしました。

- 腐食耐性を備えた LaserForm 316-L ステンレススチール材料が、通常の金属のような性能を発揮しました。

- 新しい部品は既存のポンプコンポーネントと完全に嵌め合いました。

- グッドウッド・フェスティバル・オブ・スピードでポンプは見事に動作しました。

1952 年、インディアナポリス 500 (インディ 500) で、「No. 28 Cummins Diesel Special」が史上最速のラップタイムでポールポジションを獲得したとき、レース界に衝撃を与えました。この偉業により、この車のその他多くの革新性とともに、レースの歴史において卓越した地位を得ました。

65 年後、「No. 28」は英国のグッドウッド・フェスティバル・オブ・スピードに招待され、何百台ものモダンカーやヘリテージカーとともに伝説的なグッドウッド・ヒルクライムに参加しました。「No. 28」を整備中に、Cummins 社のエンジニアは、ウォーターポンプがひどく腐食していて、イベントで最後まで走り切れない可能性があることを突き止めました。「No. 28」が順調に動く状態でグッドウッド・フェスティバル・オブ・スピードに参加するには、新しいウォーターポンプが必要でした。

オリジナルのウォーターポンプは、「No. 28」専用として独自設計されました。つまり、部品表に含めることのできるスペアの量産パーツは一切ありませんでした。さらにやっかいなことに、数週間以内に「No. 28」を輸送する必要がありました。10 週間の概算リードタイムを考えると、従来の砂鋳造法で代替部品を製造することは現実的ではないため、除外されました。代わりに、Cummins 社のエンジニアは、3D ダイレクト・メタル・プリンティング (DMP) を専門とする高品質な量産金属製造業者の 3rd Dimension Industrial 3D Printing の支援を得て、3D Systems の ProX DMP 320 金属 3D プリンターを使用したリバースエンジニアリングとアディティブマニュファクチャリング (AM) に着目しました。新しいポンプはたった 3 日間で 3D プリントされました。プロセス全体の所要日数は 10 日間ではなく 5 日間でした。

1952 年インディ 500 での No. 28 Cummins Diesel Special

レースの歴史の 1 ページ

「No. 28」は、ターボチャージャーを装備し、風洞の空気力学を最適化したインディ 500 初の車でした。新記録をマークした平均速度 138.010 mph で 4 本の予選ラップを走りました。

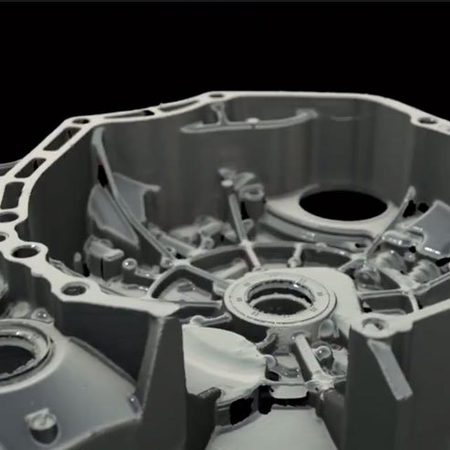

かなりの孔食と腐食が認められるオリジナルのウォーターポンプ

1952 年の記念すべき走り以降、「No. 28」は Indianapolis Motor Speedway Museum や Cummins 社の社屋で展示されてきました。1969 年、「No. 28」は、Cummins 社創立 50 周年を祝して、レース開始前にインディのコースを 1 周しました。「No. 28」が最後にグッドウッド・フェスティバル・オブ・スピードで走ったのは、1990 年後半でした。

「ほぼ 20 年ぶりに車を走らせる準備をしたので、ウォーターポンプにかなりの孔食と腐食があることに気づきました」と、Cummins 社の X15 エンジンの設計開発リーダーであり、ヒストリーおよび修復チームのメンバー、Greg Haines 氏は説明します。「ハウジングの数か所が完全に孔食されていて、穴を覆う鉱物の堆積だけで漏えいが抑えられていました。グッドウッドで車を走らせるという約束を果たすために、ただちに新しいハウジングを用意する必要がありました。」

新しいウォーターポンプを製造するためのレース

新しいポンプハウジングを造形するための基本的な方法は、オリジナルのポンプの造形に使用したものと同じ方法です。プラスチックまたは木製のパターンを切削し、それを使用して鋳造用の砂型を成形します。この方法を使用していたら、1 つのハウジングの造形に約 10 週間かかり、グッドウッドで走ることは叶わなかったでしょう。新しい鋳造パターンを 3D プリントするか、砂型そのものを 3D プリントしていたら、新しいウォーターポンプハウジングのリードタイムを短縮できていたかもしれませんが、最大の生産性を上げられたのは、鋳造プロセス全体を省略し、リバースエンジニアリングと 3D プリントを使用することでした。これにより、50 % 速い、わずか 5 週間で最終部品を直接製造できました。

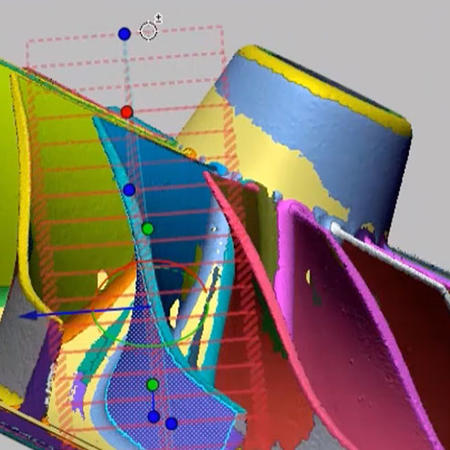

Geomagic Control X でのウォーターポンプの検査

スキャニング

Cummins 社のエンジニアは、既存のウォーターポンプハウジングを CT スキャナーでスキャンすることから始めました。CT スキャナーを選択した理由は、ポンプには、レーザースキャナーや他の視線方向イメージングツールでは捕捉できなかったであろう多くのアンダーカットやその他の内部形状が含まれていたからです。

検査

先に進める前に、スキャンデータの正確性を検証するため、エンジニアは CT スキャナーで生成された点群データを Geomagic Control X 検査および計測用ソフトウェアに読み込み、ポンプの内部形状と外部形状を分離して位置合わせを行いました。

「このようなプロジェクトでは、通常、内部の渦巻形状をボディから分離し、コアとしてモデル化して点群データとの比較を行い、すべての作業が正確になるようにします」と、Cummins 社のアドバンスドシステムデザインのマスター CAD モデルチームリーダー、Chris George 氏は説明しました。

ウォーターポンプの CAD モデルと Geomagic Design X のスキャンデータの比較

リバース エンジニアリング

すぐに設計作業を開始できる優れたスキャン形状を得た Cummins 社は、Geomagic Design X リバースエンジニアリングソフトウェアを使用して、点群をノンパラメトリックなソリッドモデルに変換し、CAD フィット確認を行いました。これらの確認により、Cummins 社のチームはインペラとシャフトの適切なアッセンブリ寸法と、最終的にすべてを嵌め合わせてパッキングする方法を決定しました。

George 氏によると、Cummins 社では、点群データを操作するための主なソフトウェアとして Geomagic Control X とGeomagic Design X を使用しています。「3D Systems Geomagic ソフトウェアには、スキャンデータを処理して検査し、ソリッドモデルに変換するための完全ソリューションが備わっています」と、George 氏は説明します。「当社は、形状の調整、構造とフローの有限要素解析、および当社のエンジニアリングのお客様に報告されるモデルとスキャン間の比較が必要となることがよくある、すべてのリバースエンジニアリングプロジェクトでこれらを使用しています。」

「3D Systems Geomagic ソフトウェアには、スキャンデータを処理して検査し、ソリッドモデルに変換するための完全ソリューションが備わっています。当社では、これを利用して、あらゆるリバースエンジニアリングプロジェクトを行っています」—Cummins 社、アドバンスドシステムデザインのマスター CAD モデルチームリーダー、Chris George 氏

Creo での新しいウォーターポンプの設計

設計

オリジナルの部品の著しい腐食により、Cummins 社は、スキャンされたデータから作成したモデルを 3D プリントのベースとして使用できませんでした。代わりに、Cummins 社のエンジニアはノンパラメトリックモデルを PTC Creo ® 3D CAD ソフトウェアに読み込み、パラメトリックモデルを作成するためのテンプレートにしました。Cummins 社のチームは、スキャンされたポンプの物理的損傷を踏まえた上で、機能する最終モデルを実現するために代替品を 3D モデル化して、情報に基づいた意思決定を行う必要がありました。

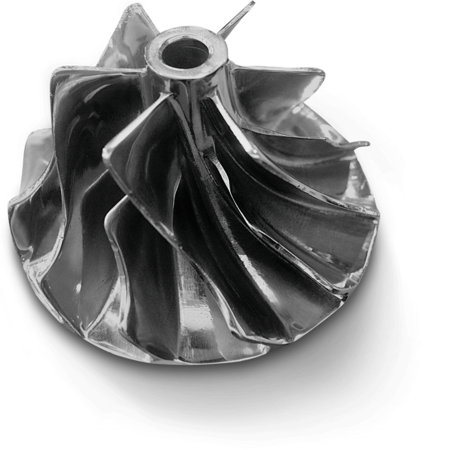

3D プリンティング

次に、このファイルを 3rd Dimension のチームに送信しました。チームは、ファイルの不要部を削除し、ファイルを解析して最適なプリント方向を決定し、安定したプリントを実現するためのサポートを割り当てました。3rd Dimension のエンジニアは、さらにパーツをスライスしてハッチングし、造形時のレーザーの動きを定義しました。

オリジナルのウォーターポンプハウジングは、軽量化のためにマグネシウムで製作されていましたが、マグネシウムは長期にわたり水や冷却剤に晒されると腐食しやすいため、Cummins 社が解決しようとしていた問題の大きな要因でした。そのため、3rd Dimension は、ProX DMP 320 金属 3D プリンター上で LaserForm 316-L ステンレススチール材料を使用して、最終的な 3D プリント部品を製造しました。

新しい 3D プリントウォーターポンプ、インペラアッセンブリ付き

「ProX DMP 320 のより大きな造形サイズのおかげで、パーツ方向の選択肢が増えて、サポートを最適化できました。また、このプリンターのプリント速度のおかげで、プリント時間を短縮できました」と、3rd Dimension 社長、Bob Markley 氏は説明しています。「ProX DMP 320 はまた、材料の結合にバインダーを使用しません。つまり、出力は純粋な合金です。本物の金属であるため、出力は本物の金属のように機能します。これは、運用環境の観点から見て、最終的なパーツパフォーマンスにメリットをもたらします。」

ウォーターポンプの形状の 3D ファイルを受領してからわずか 3 日後に、3rd Dimension はCummins 社に、完成したポンプハウジングを発送しました。

レースの歴史を再びつくる

このハウジングは他のポンプコンポーネントと完全に嵌め合い、6 本以上のグッドウッド・ヒルクライム走行で新品同様のパフォーマンスを発揮しました。インディと同様に、「No. 28」はグッドウッドのファンを興奮させ、雑誌の『Car and Driver』の「 The 10 Best Things We Saw at the 2017 Goodwood Festival of Speed」で特集されました。

2017 年のグッドウッド・フェスティバル・オブ・スピードでの No. 28 Cummins Diesel Special

さらに、1969 年の Cummins 社創立 50 周年当時と同様に、「No. 28」は 2019 年のインディ 500 レース開始前にコースを 1 周パレード走行して、Cummins 社創立 100 周年をお祝いする役目を果たしました。

eBook をダウンロードして、検査とリバースエンジニアリングの詳細をご確認ください。